Dans l'article ci-dessous, vous apprendrez comment fais-le toi-même faire un moteur à piston en bois. La description et les instructions suivantes sont extraites de la chaîne YouTube de Matthias Wandel.

Un des amis du maître est un modeleur - designer. Il crée différents modèles de navires, de voitures et de diverses centrales électriques. C'est lui qui a demandé à son ami de faire le modèle Un piston de moteur en bois qui fonctionne à l'air comprimé.

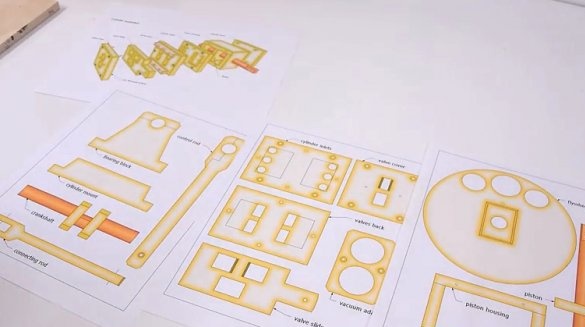

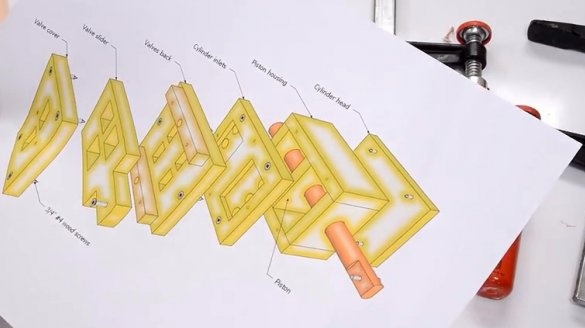

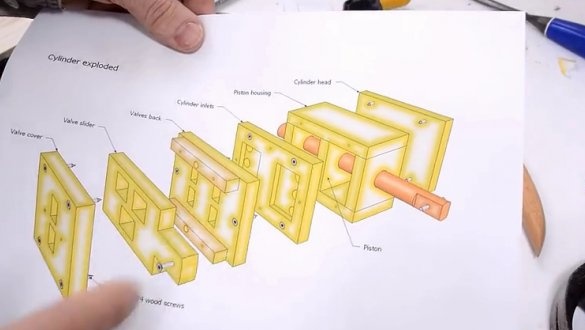

Voici un exemple de dessin et les détails de ce moteur.

Pour fabriquer ce moteur, les matériaux et outils suivants étaient nécessaires:

- un petit morceau de contreplaqué de 10 mm;

- bloc de bois;

- scie à ruban;

- un burin;

- pinces;

- perceuse;

- percer 4 mm;

- Foret Forstner;

- maillet;

- Colle de menuiserie PVA;

- vernis;

- une raboteuse;

- un crayon;

- poinçon;

- vis de 38 mm;

- couteau de coupe;

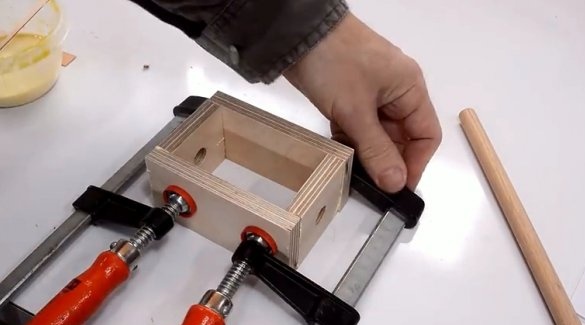

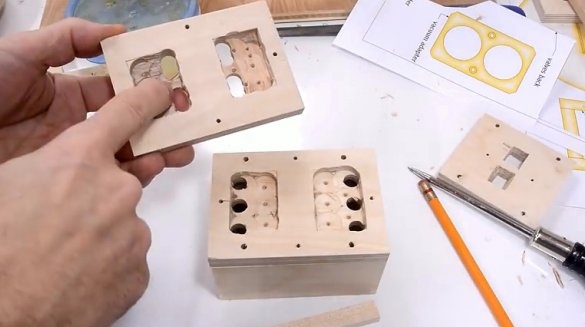

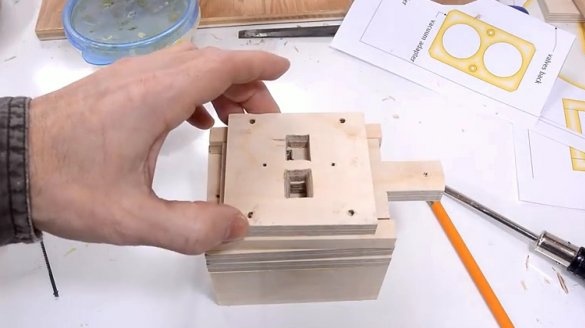

Production de pièces cylindriques en contreplaqué.

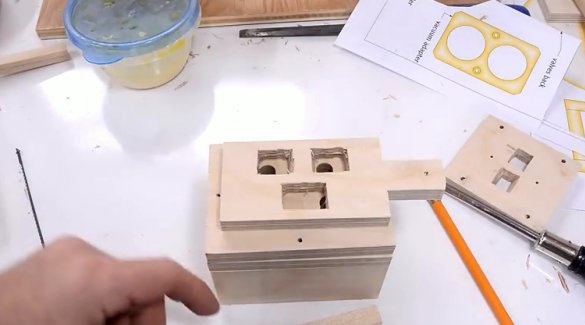

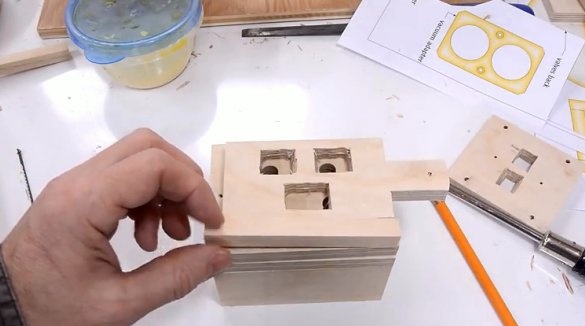

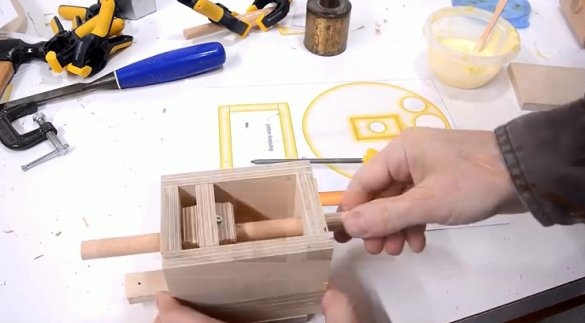

Assemblage progressif des pièces du cylindre.

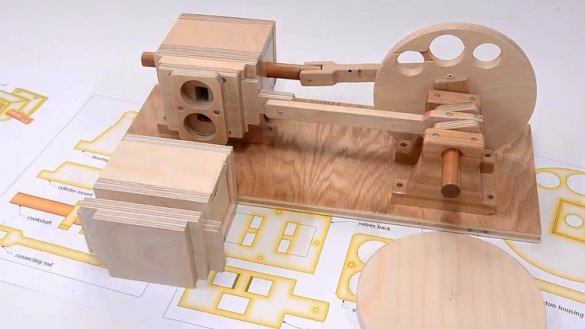

La vue de l'arrière.

L'une des pièces les plus difficiles à produire dans un moteur est le vilebrequin. Le mécanisme de manivelle du moteur est en fait situé à proximité immédiate du volant, mais un mécanisme supplémentaire est nécessaire pour actionner l'ensemble de soupape. Cet assemblage secondaire est constitué d'une barre de 6 mm. Le maître l'a fait en collant un morceau de la broche sur l'arbre principal. La deuxième partie de la goupille est découpée en forme de croissant en coupe transversale, ce qui lui permet de s'ajuster parfaitement contre la tige. Après cela, une partie de l'arbre principal a été coupée à la longueur requise.

La coupe initiale a été faite avec une scie à ruban et le reste a été soigneusement coupé à la main.

Le guide est en contreplaqué, dans lequel un trou est percé à partir du bord. Ensuite, le trou est coupé en deux. Ainsi, un gabarit a été créé pour déterminer la quantité de matériau supplémentaire à couper pour que les pièces affleurent.

En appuyant fermement le guide sur la section coupée et en le tournant d'avant en arrière, le maître a vu les sections d'arbre dont il était nécessaire d'enlever le matériau.

Dès que le capitaine a été convaincu que la partie médiane du vilebrequin était assez ronde, il a fait deux plaques de renfort, qu'il allait coller de chaque côté. Il a percé deux trous de 15 mm dans du contreplaqué avec une distance centrale de 6 mm. Après cela, un rectangle a été découpé autour de ces trous.En conséquence, les pièces obtenues ont été collées sur la manivelle. Coller ces pièces était une question simple - il suffisait de les pousser des extrémités du vilebrequin.

Vilebrequin prêt (après vernissage)

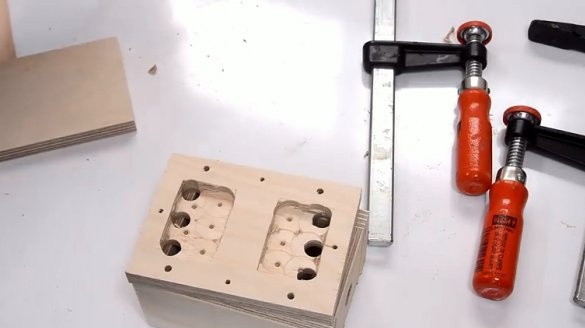

Les paliers de vilebrequin se composent de deux parties. Pour s'assurer que tous les trous étaient parfaitement alignés, le maître a serré les deux moitiés du roulement ensemble, puis a percé des trous pour les vis à travers eux.

Après avoir vissé la partie supérieure du bloc de roulement, le maître a percé un trou pour l'arbre à travers les deux parties. Il a utilisé une perceuse de 15 mm. Après avoir percé des trous, le capitaine a découpé tout le bloc de roulements avec une scie à ruban et des coins arrondis.

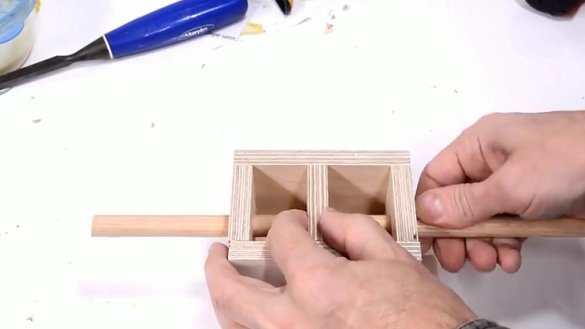

Le capitaine a utilisé la même approche pour couper des trous dans la bielle. Il a d'abord tordu les pièces ensemble, puis a percé un trou dans la tige assemblée.

Vilebrequin avec bielle.

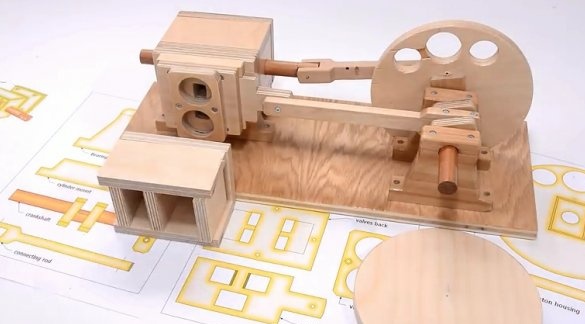

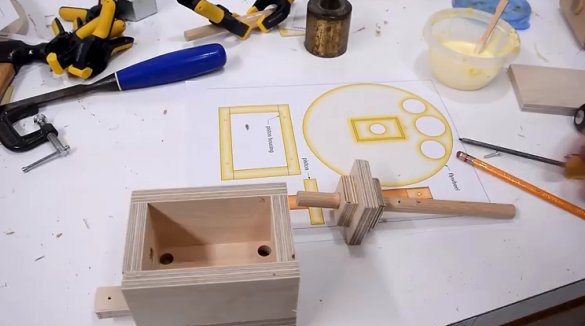

Volant moteur avec vilebrequin. Le volant est découpé en contreplaqué. Il a des trous pour l'équilibrage.

Pour connecter le volant au vilebrequin, un petit contreplaqué collé est utilisé, auquel le vilebrequin est fixé à l'aide d'une vis autotaraudeuse.

Au final, le capitaine a légèrement ajusté les roulements, coupant une très fine couche de bois de l'intérieur avec un couteau. Cette procédure a dû être répétée à nouveau après que tout a été peint, car le vernis a ajouté une petite épaisseur.

Montage du vilebrequin dans des roulements sur contreplaqué - support avec vis autotaraudeuses.

Le cylindre et le piston sont rectangulaires.

Il n'y a pas de segments de piston ou de joints autour du piston, il y a donc des «trous de purge». Ce moteur n'est pas conçu pour une puissance et une efficacité élevées, donc tout est en ordre. Idéalement, il devrait y avoir un petit jeu autour du piston pour réduire le frottement, environ 0,1 mm. Le capitaine a fabriqué un piston pour qu'il n'ait pas d'espace, puis l'a poli un peu.

Il n'y a aucun joint dans cet assemblage. Les détails sont simplement vissés ensemble. Cela suffit pour réduire les fuites de gaz à un niveau acceptable - bien sûr, il y a beaucoup moins de fuites autour du capuchon que autour du piston.

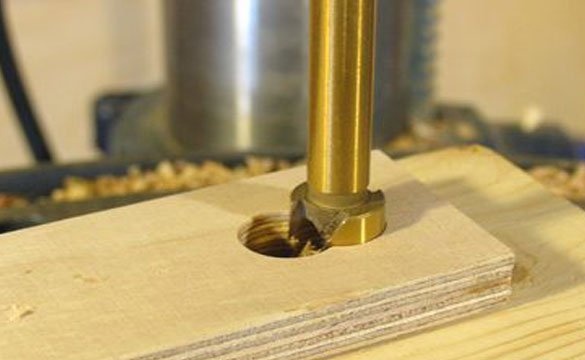

L'image montre des trous à l'arrière du cylindre pour l'entrée d'air. Les entrées d'air pour le piston doivent être dirigées vers les extrémités du piston, mais l'ensemble de soupape doit être des entrées ensemble afin qu'un canal interne soit formé entre les deux parties du contreplaqué, en découpant les couches de contreplaqué. Le capitaine a fait ces cavités avec un foret Forstner. Ils ne sont pas visibles lorsque le moteur est assemblé, ce n'est donc pas critique.

Ces photos montrent tous les détails du bloc-piston et de la soupape. Les deux trous à l'avant du contreplaqué sont les ouvertures d'entrée et de sortie d'air. En changeant le tuyau d'admission, qui souffle (ou aspire), le moteur fonctionnera dans la direction opposée.

Toutes les pièces de la valve sont vernies. Pour rendre le produit gonflé uniformément, le maître a poli entre les couches. Il a fallu un peu de broyage pour faire glisser facilement les valves.

L'ensemble est fixé avec des vis à bois de 19 mm d'un diamètre de 4 mm., 38 vis au total.

Pour le montage du roulement sur la bielle, une vis auto-taraudeuse à tronçonner de 38 mm de long a été utilisée. Le capitaine a dû couper l'extrémité de la vis autotaraudeuse pour qu'il ne dépasse pas trop de l'autre côté du volant. Il n'y avait tout simplement pas d'autre matériel disponible.

L'extrémité de piston de la bielle est reliée à la tige de piston avec une simple tige en acier, qui est constituée d'un clou tronqué. Le trou dans la tige de piston est un peu moins percé pour que le doigt soit bien ajusté contre la tige de piston. Les trous de la bielle sont légèrement élargis, ce qui permet à la bielle de tourner librement sur l'axe.

L'ensemble du moteur est monté sur un morceau de contreplaqué.

Pour ce moteur, le capitaine a réalisé un volant moteur, le plus grand possible. Par conséquent, j'ai dû couper une rainure dans la plaque de montage afin qu'elle dépasse vers l'intérieur.

Le capitaine a construit le moteur entier et s'est assuré qu'il fonctionne bien, puis il a peint tous les détails. La photo montre le séchage des pièces.

Le vernissage du moteur a nécessité un raffinement pour faire fonctionner à nouveau le moteur normalement.

Cependant, le vernis lui-même n'était pas suffisamment glissant, et au final, pour que le vilebrequin ne craque pas, il était huilé.

Vérifiez les performances du moteur.

Si vous aimez fait maison auteur, puis essayez de répéter et de faire. Merci de votre attention. A très bientôt!