Beaucoup d'entre vous ont sûrement un petit atelier et étendent constamment votre propre arsenal de machines. Pour le meulage de pièces et de pièces utilisées comme manuel luminairesainsi que diverses machines-outils et rectifieuses manuelles.

Dans cet article, le créateur de la chaîne YouTube "Creates DIY" vous expliquera comment il a réalisé une rectifieuse orbitale (ou à plaques). De plus, le maître y a implémenté la fonction d'inclinaison du disque de meulage par rapport à la table, ce qui élargit considérablement ses capacités.

Ce projet est assez simple à fabriquer, et nécessitera un minimum d'outils.

Matériaux

- Contreplaqué de 12 mm

- Le moteur du robot culinaire

- Boulons M8, rondelles, écrous

- Vis à oreilles

- Écrous de meuble

- Ruban adhésif double face

- Imprégnation du bois

- Colle PVA

- Vis à bois

- Papier de verre.

Des outils utilisé par l'auteur.

— Tournevis,

— Forets Forstnerperceuse à bois

— Foret de fraisage

— Moulin à main

— Buse circulaire pour le fraisage manuel

— Scie à onglet

— Scie sauteuse électrique

— Pinces

— Dremel

— Ponceuse orbitale

— Svenson Square

- Roulette, crayon, marqueur, règle, règle, pinces, clés, marteau, couteau à mastic, ciseaux, couteau.

Processus de fabrication.

En tant que moteur, l'auteur utilisera un moteur d'un ancien robot culinaire.

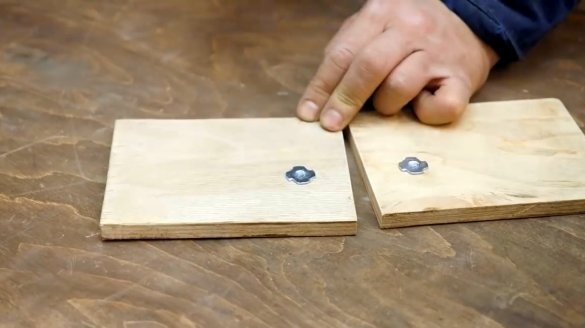

Tout d'abord, il doit faire un support pour le moteur, qui sera également un mécanisme rotatif. Sur une feuille de contreplaqué de 12 mm d'épaisseur, il marque deux rectangles identiques, trouve des centres sur eux et y perce un trou d'un diamètre de 1 mm.

Pour couper les cercles, le maître utilisera une buse circulaire spéciale faite maison pour une fraise manuelle, dont la fabrication a été décrite précédemment dans l'un desarticles.

En mesurant le diamètre du carter du moteur et en réglant l'aiguille de la boussole, l'auteur fraise deux cercles en plusieurs passes.

Après le fraisage, de petits copeaux et bosses restent sur les bords du contreplaqué, il les traite avec un dremel avec une buse de broyage, puis essuie les bords avec du papier de verre fin manuellement.

Maintenant, à l'aide d'une scie sauteuse électrique, les pièces sont coupées de la feuille.

Ensuite, vous devez démonter soigneusement le boîtier du moteur en dévissant les écrous des goujons et en retirant un écran de roulement. Il n'est pas nécessaire de retirer le deuxième, et pour cela, il faudrait retirer la roue de refroidissement.

L'un des écrans de palier est installé dans le flan de support (les nervures saillantes ont un peu gêné et de petites coupures ont dû être faites pour eux), et des trous pour le perçage sont notés. L'auteur n'a pas de perceuse, donc, pour aligner les trous dans les deux pièces, il perce d'abord l'une d'elles, puis transfère les marques sur la seconde. Ensuite, il vérifie les marques avec des trous dans le bouclier et répète le forage.

Après le forage, toutes les surfaces des pièces sont rectifiées avec une machine orbitale manuelle.

Le bouclier de palier est installé à sa place, coaxialement avec le second, puis l'installation du moteur dans le support commence.

Le capitaine a dû remplacer les goujons du moteur par de longs boulons. Cela était dû au fait que deux couches de contreplaqué (24 mm) ont été ajoutées et que les montants étaient courts.

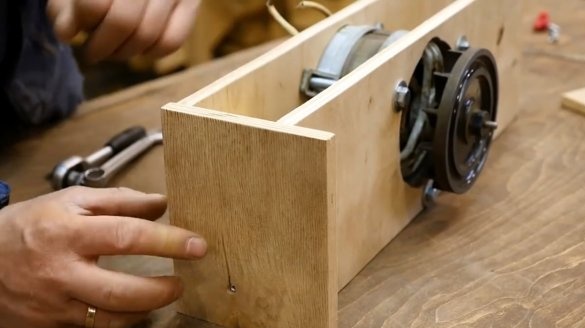

Après avoir mesuré la largeur du support résultant (85 mm), le maître fait deux parois latérales, mais elles devraient être légèrement plus longues (150 mm). Les ébauches sont coupées avec une scie à onglets.

Des trous pour les écrous et les vis de serrage sont percés dans les parois latérales, ce qui fixera le support à un angle donné.

Maintenant, le maître met deux écrous de meubles à leur place.

Afin d'adhérer à la géométrie du support et d'obtenir une forme rectangulaire, l'auteur insère un bloc de taille appropriée entre les murs et vérifie à l'aide d'un carré.

Après cela, les trous pilotes sont percés avec une perceuse à tête fraisée et les vis sont tordues.

L'étape suivante consiste à réaliser un logement pour la machine. L'auteur a coupé le blanc pour le couvercle et les parois latérales, compte tenu de la largeur du module avec le moteur. Il a également coupé certaines extrémités à un angle de 45 degrés. Perçant des avant-trous et lubrifiant les joints avec de la colle, les parois du corps sont fixées les unes aux autres avec des vis à bois.

Un module avec un moteur est installé à l'intérieur du boîtier et est fixé avec deux pinces. Il est également important d'observer un angle droit. Après cela, percer des trous pour les boulons axiaux.

Le maître fait un montage préliminaire, fixe le bloc mobile au corps avec des vis. Il vérifie ensuite si le module est librement inclinable et s'il adhère aux parois du boîtier.

Maintenant, afin de faire précisément une fente pour les vis de serrage, l'auteur insère un morceau de craie au centre de l'écrou et incline le bloc central.

Aux bords de l'arc résultant, deux trous sont percés pour l'entrée de la toile. Une coupe est faite le long des deux bords de la marque avec une scie sauteuse.

L'unité centrale est finalement fixée au boîtier avec des vis axiales.

Maintenant, les vis de serrage de la vis à oreilles sont vissées.

À l'étape suivante, le maître procède à la fabrication du disque de meulage. Il marque le centre sur une feuille carrée de contreplaqué 500X500 mm, et perce un trou d'un diamètre de 1 mm.

Ayant établi une distance de 220 mm entre l'aiguille et le couteau de la buse circulaire, il découpe un disque d'un diamètre de 440 mm. Après cela, tous les bords du disque sont poncés avec du papier de verre et sa surface avec une machine orbitale.

À l'aide d'un guide pour la perceuse, un trou est percé au centre du disque avec une perceuse Forstner.

Le disque est placé sur l'arbre du moteur et fixé dessus avec un écrou et une rondelle.

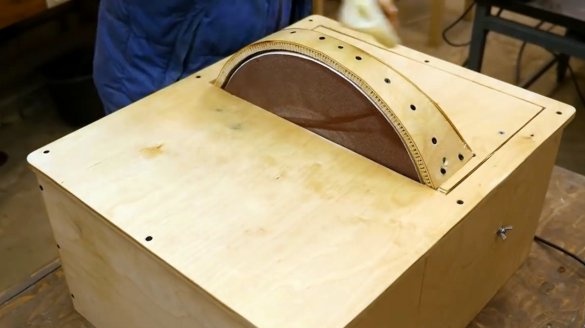

L'une des dernières pièces de la machine sera un capot de protection. Il peut être fabriqué en tôle, mais l'auteur a décidé de le fabriquer en contreplaqué. Pour le plier, il utilise une technique assez simple.

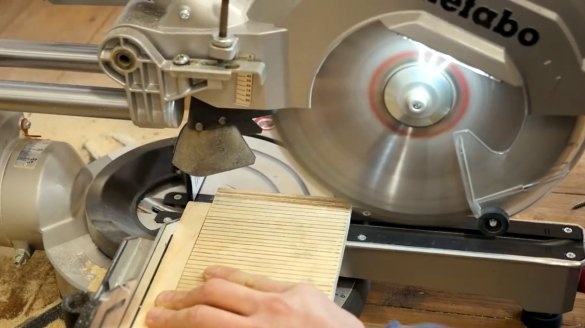

Tout d'abord, des marquages sont appliqués sur le flan de contreplaqué avec un pas d'environ 8 mm.

En outre, une série de coupes pour le marquage est effectuée sur la scie à onglets, leur profondeur doit être telle que la lame de scie ne coupe pas à travers la dernière couche de contreplaqué. Un limiteur spécial est utilisé pour cela.

L'auteur a également préparé une couverture arrière pour le boîtier.

En tant que mastic, il utilisera un mélange de sciure fine et de colle PVA.

Le couvercle est fixé sur un établi et un flan de contreplaqué y est vissé en plusieurs points, formant un arc.

Il ne reste plus qu'à remplir densément toutes les fentes avec une masse adhésive préparée, et laisser sécher.

L'auteur colle des bandes de ruban adhésif double face sur la surface du disque. Bien que pour remplacer rapidement le papier de verre, vous pouvez utiliser le "Velcro" habituel.

L'excès de ruban est coupé autour du périmètre avec un couteau et un ruban de protection en est retiré.

Vous pouvez maintenant coller le disque de papier de verre en place.

L'auteur a préparé deux parties pour la table et a vissé l'une d'elles au corps et la seconde au bloc incliné.

La housse de protection a été légèrement modifiée et renforcée par un arc de contreplaqué. De plus, l'auteur s'est coupé le dos légèrement incliné.

Pour protéger le boîtier de l'humidité, toutes les surfaces en bois sont traitées avec une imprégnation du bois, vous pouvez également utiliser du vernis à bois.

Ainsi, la machine est prête, vous pouvez commencer à la tester.

À présent, l'auteur incline le disque par rapport à la table et le fixe dans la position souhaitée. L'angle d'inclinaison maximum est de 45 degrés.

De cette façon, vous pouvez non seulement rectifier les pièces à angle droit, mais également affûter les couteaux ou les outils de menuiserie.

Je remercie l'auteur pour la conception simple d'une machine d'atelier très utile!

Bonne humeur, bonne chance et idées intéressantes!

La vidéo de l'auteur peut être trouvée ici.