Un tel appareil sera une aubaine pour les propriétaires de chalets et de maisons privées qui ne sont pas raccordés au gaz. Le principal avantage de cette méthode de chauffage de la pièce par rapport aux autres est que les pompes à chaleur consomment peu d'énergie et sont capables de chauffer la pièce assez efficacement. Par une telle pompe à chaleur, comme l'a fait l'auteur, il y a un chauffage partiel de la maison sur 2,5 étages et une superficie de 213 mètres carrés. mètres.

L'installation utilise deux compresseurs de 24 000 BTU, par conséquent, la consommation d'électricité est d'environ 4 kilowatts par heure et la chaleur est libérée en même temps de 16 à 18 kilowatts.

Deux compresseurs sont nécessaires afin d'augmenter leur durée de vie et de réduire les courants de démarrage qui se produisent lorsqu'ils sont allumés.

Matériaux et outils de fabrication:

- deux compresseurs;

- vanne thermostatique;

- un réservoir métallique pour créer un condensateur;

- tuyau en cuivre pour créer une bobine;

- un fût en plastique pour créer un évaporateur (environ 120 l);

- supports et autres attaches;

- TRV;

- relais de démarrage monophasé et autres éléments.

Processus de fabrication de la pompe à chaleur:

Première étape. Installation du compresseur

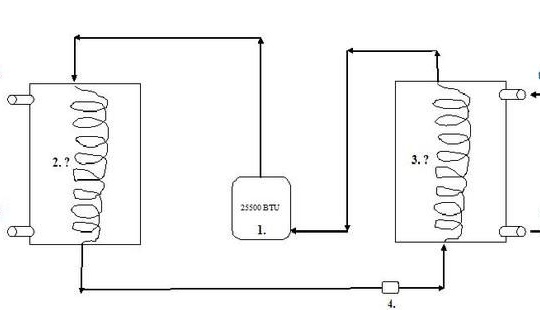

La puissance du compresseur doit être d'environ 25500 BTU. Il est fixé au mur comme indiqué sur l'image. Pour cela, des supports L-300 mm sont utilisés.

Deuxième étape Dispositif de condensateur

Pour créer un condensateur, vous avez besoin d'un réservoir en acier inoxydable d'une capacité de 120 litres. Le réservoir a été coupé en deux parties puis une bobine de guidage de fréon y a été insérée. Après cela, le réservoir a été soudé. À ce stade également, il sera nécessaire de souder plusieurs joints filetés techniques.

La surface du tuyau en cuivre de la bobine est calculée à l'aide de la formule M2 = kW / 0,8 x ∆t.

Ist est la différence de température de l'eau à l'entrée et à la sortie du système. L'auteur est 35s-30s = +5 degrés C.

M2 - surface du tuyau de bobine (mètres carrés).

kW - capacité de dissipation thermique du système (avec un compresseur en marche) en kW.

0,8 - le coefficient de conductivité thermique du cuivre / eau sous la condition de milieux à contre-courant.

En conséquence, la zone d'échange thermique de la bobine est d'environ deux mètres carrés.

La bobine est constituée d'un tube en cuivre, qui est enroulé sur tout objet de forme appropriée, l'auteur a une bouteille de gaz. La longueur totale du tuyau était de 35 mètres. Pour que la structure soit durable, elle doit être fixée avec deux rails en aluminium et un fil de cuivre.

Les extrémités de la bobine sont affichées à l'aide des résultats de plomberie. Au lieu d'un anneau de sertissage, une corde en lin avec du mastic a été utilisée.

Troisième étapeDispositif évaporateur

Pour créer un évaporateur, vous avez besoin d'un baril en plastique de 127 litres avec un col large. L'évaporateur est fabriqué de la même manière que le condenseur. Autrement dit, vous avez besoin d'un tuyau en cuivre de 25 mètres de long, à partir duquel vous devez fabriquer une bobine.

Un tel évaporateur est de type inondé. Le fréon liquide entre par la bobine par le bas, puis il s'évapore et se propage déjà sous forme de gaz, puis il se déplace vers le compresseur. Dans le même temps, le transfert de chaleur s'améliore.

Les transitions s'adaptent au plastique PE 20 * 3/4 ', de l'eau potable. L'eau est fournie et évacuée par des tuyaux d'égout ordinaires. Par la suite, l'évaporateur est monté sur des supports de taille L-400 mm.

Quatrième étape Connexion TRV

Détendeur utilisé par Honeywell. Lors du soudage, vous devez être extrêmement prudent, car le joint de dilatation ne résiste pas à des températures de plus de 100 degrés. Avant de souder, il est nécessaire d'envelopper le détendeur avec un chiffon humide, afin que le refroidissement se produise.

Cinquième étape Dispositif d'assemblage.

Pour assembler, vous avez besoin d'un kit de soudure rigide Rotenberg. Vous aurez également besoin de trois électrodes avec une teneur en argent nulle et une électrode avec une teneur en argent de 40% pour souder sur le côté du compresseur. En conséquence, la connexion sera résistante aux vibrations.

vous devez vous rappeler de souder la valve de remplissage Schroeder dans le système; il doit y avoir un mamelon dessus pour connecter le tuyau. Il est soudé à l'entrée du compresseur. Le tuyau d'entrée de l'égaliseur est brasé après l'évaporateur, mais avant le cylindre. Avant de souder, la bobine doit être dévissée, car le joint en caoutchouc fondra.

Étape six Remplissage de fréon

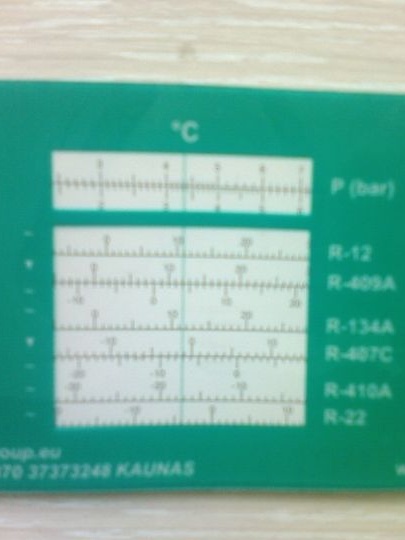

Avant de faire le plein, vous devez expulser l'air du système, pour cela une certaine quantité de fréon y est introduite pour le déplacer. Pour faire le plein, pas plus de 2 kg de fréon ne seront nécessaires. Pour faire le plein, vous aurez besoin d'un manomètre, avec lequel vous pouvez surveiller le processus.

Septième étape. Électronique

Pour démarrer le système, un relais de démarrage est nécessaire, donc les courants de démarrage sont d'environ 40 A. Il doit y avoir un fusible, ainsi qu'un blindage avec un rail DIN. Vous aurez également besoin d'un capteur thermique, le système s'éteindra automatiquement lorsqu'une certaine température sera atteinte.

Selon l'auteur, immédiatement après le premier lancement, le système a fonctionné comme il se doit. Vous pouvez maintenant connecter le circuit de chauffage et acheminer la chaleur autour de la maison où vous en avez besoin. Après cela, vous devrez fabriquer des vannes de pression et de détente.