J'utilise le motoculteur Neva 100 depuis 5 ans.

Il n'y a rien à redire, mais ces derniers temps, je suis mécontent du fait que les boutons de commande (volant) ont une position constante et non réglable.

Lors du traitement des coins et des endroits difficiles d'accès, vous devez utiliser la «force physique» (tirer sur vous-même), car pas de marche arrière. Avant le prochain travail du sol, j'ai décidé de «moderniser» cette partie du cultivateur.

Pour ce faire, j'avais besoin de: une perceuse électrique à forets, une meuleuse à disques coupants, une soudure électrique, un pied à coulisse, des limes (rondes et plates), un noyau, un marteau, un étau d'établi, de la ferraille, une brosse métallique, des tarauds M10 x 1, M6 et une matrice M10 x 1 avec poignées, équipement de protection.

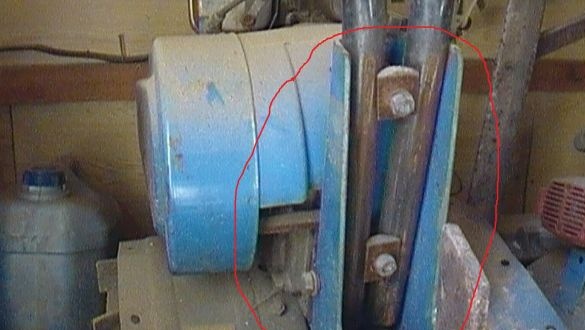

Il a enlevé la partie dans laquelle la future partie sera montée.

J'ai trouvé une paire de coins avec une étagère de 50 mm et une épaisseur de 5 mm. J'ai nettoyé la saleté avec une brosse fixée dans une perceuse électrique. Longueur de coupe 120 mm. À un coin, j'ai coupé, en largeur, la moitié de la «tablette».

Je mets un pied à coulisse dans la monture «gouvernail» et pose des coins pour le marquer, en les pressant fermement contre le mur de la monture «gouvernail»

Après avoir fait le balisage, j'ai coupé le coin excédentaire.

Après avoir installé les coins sur un morceau de fer dans la fixation du «volant», les soudés des deux côtés.

Après avoir traité la couture extérieure et les coins extérieurs, pour un ajustement plus serré, j'ai eu - des marques. Ce qui n'est pas mal "couché" dans la monture.

À travers un trou régulier, j'ai percé un boulon en T sous un boulon de 8 mm.

J'ai ramassé un tuyau, ᴓ51 mm., Je l'appellerai un guide, qui s'inscrit étroitement dans la marque et l'a soudé à la marque

Pour un montage plus dur des pièces, j'ai percé un trou traversant dans le support, et dans la marque avec un tuyau, j'ai coupé le filetage M6. Le fil n'a été coupé qu'avec le premier taraud pour serrer le goujon. Il a tordu l'épingle à cheveux à l'aide de 2 noix. Le résultat est une connexion assez forte.

Pour le "manchon" a dû prendre le même tuyau. Et à la suite de la coupe longitudinale et du serrage dans un étau, une pièce à usiner est obtenue qui s'insère étroitement dans le tuyau (guide).

Sans retirer la pièce de l'étau, je soude la couture de l'intérieur

De l'extérieur, cela ressemble à ceci

Après avoir coupé un nouveau morceau de tuyau, d'environ 70 mm, je l'appellerai une "jupe". Il a fait un marquage et scié un triangle isocèle d'un côté de 15 mm. J'ai coupé l'excédent sur le balisage.

Après avoir traité la surface intérieure de la «jupe» et avoir enlevé la bavure intérieure avec une lime, j'ai essayé la «jupe» sur la manche. Après avoir retiré la manche, il posa la jupe sur le tube guide et esquissa le triangle fini. J'ai fait une découpe pour le marquage.

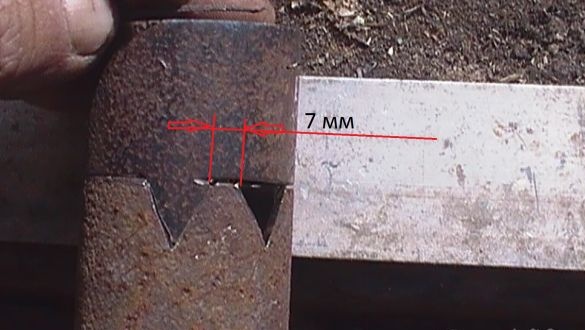

Ayant quitté le haut de 7 mm, j'ai fait un marquage et scié le deuxième triangle.

De la même manière, a scié le troisième triangle.

Revêtant une jupe sur une manche, il la prit par soudure. Coupé les bords, bouilli le long de la fin et nivelé.

Pour fixer le manchon dans le tube de guidage, scié, sur les côtés opposés, des trous

Pour une bande métallique restant d'un coin. Après avoir essayé la bande dans le tube de guidage, j'ai percé un trou et coupé le filetage M10 x 1. J'ai inséré la bande dans le tube de guidage et je l'ai fait bouillir.

Un vieux boulon long était utile pour le boulon de serrage, à la fin duquel j'ai coupé le filetage M10 x 1. J'ai serré le boulon de serrage et resserré le contre-écrou.

Pour régler le "volant" vers le haut - le bas a pris 2 roulements à billes, auxquels est venu le vieux pivot de la mienne auto.

Pour le manchon d'espacement et la cage - le même tuyau 51 mm.

Il a coupé les clips.

Répandre les clips le long de la section, inséré des roulements et tapé avec un marteau pour donner aux clips un cercle.

Fait un raccord. Pour serrer fermement le roulement sur la douille d'écartement et le placement correct de la cage, il était nécessaire de faire un coupleur (goujon avec filetage M6).

Soudage d'un clip, arraché et soudé le second. Inséré l'axe.

Pour fixer les clips de réglage vertical à partir d'une tôle d'acier de 2 mm d'épaisseur, découpez un rectangle et faites un marquage.

Trous percés: 10 mm, - un boulon de fixation du bouchon; 2 trous 26 mm, - l'axe du réglage vertical du volant. Après avoir marqué et taillé les coudes en métal.

Porte-clip soudé sur la manche.

Il plia, tailla et souda les parois latérales de la manche.

J'ai inséré le clip dans le support et, après avoir inséré l'essieu, je l'ai saisi avec de la soudure

Faites des incisions dans le support. Il se pencha avec une clé de gaz et fit bouillir les coutures restantes.

Pour fixer les poignées du volant, j'ai découpé 4 plaques de métal de 2 mm. Il a fait un marquage et percé, dans chaque plaque, un trou de 25 mm pour l'axe. J'ai essayé sur des plaques avec un axe aux poignées du volant.

Après avoir fait le marquage, j'ai percé un trou de 8 mm et je l'ai vissé sur une poignée.

Après avoir percé le deuxième trou, j'ai vissé le deuxième boulon. J'ai essayé sur le site d'installation.

De la même manière, il a fabriqué un deuxième stylo.

Pour la rigidité, couper et coller 2 bandes. Après ébullition par soudage.

Afin que l'axe ne dépasse pas ce qui était requis, un arrêt a été nécessaire. Pour lui, coupez une bande d'une largeur de 8 mm. J'en ai fait un anneau en le pliant autour de l'axe.

Placez l'anneau sur l'axe et ébouillantez-le. De l'autre côté de l'axe, j'ai vissé un goujon avec un filetage M10 x 1. Pour fixer le réglage vertical du volant, un écrou était nécessaire. Pour ce faire, coupez 2 carrés dans un métal de 9 mm d'épaisseur et serrez une bande de fer de 2 mm dans un étau, Et percé un trou de 9 mm. Plier ensuite les ébauches en place et aligner les trous avec une perceuse Il l'a serré dans un étau, a retiré la perceuse et l'a reliée par soudage. Il s'est avéré un écrou à oreilles tokai dans lequel, après traitement, couper le fil. Pour augmenter l'écart entre l'axe et l'écrou, j'ai soudé un anneau à partir d'un segment de tuyau. Après avoir traité les "oreilles" de la noix. Mettez tout cela ensemble. Pour fixer la jambe de force standard a dû percer de nouveaux trous. Il a fallu un bon ressort pour pousser le manchon avec le volant, comme le ressort de soupape d'une voiture. Il a fait un goujon à partir d'un boulon de serrage en coupant un fil. Pour soutenir le ressort, j'ai pris l'écrou fait. Et à l'aide d'une perceuse électrique et d'une fine section de la machine (fixée à la table avec un boulon), je l'ai traitée. Maintenant, il pénètre dans le manchon avec un certain dégagement. Après le réglage, faites un contre-écrou (taille du ressort interne) et serrez-le. Réglez le ressort. Assemblé le nœud. Lorsque l'écrou est desserré, le jeu est de 1 à 2 mm. Mettez tout dans un endroit régulier. Pour installer les poignées du volant à angle droit, couper et souder les secteurs. L'unité est prête à fonctionner.