Pendant mon temps libre, je pratique toutes sortes de Arduino projets. Très souvent pour la mise en œuvre d'un projet nécessite le robot - Une plate-forme qui répond à un certain nombre d'exigences: la libre circulation, la possibilité d'installer des équipements supplémentaires et d'étendre les capacités, ainsi que des coûts modérés. Voici une telle plate-forme de robot ou, tout simplement, un châssis de chenille que je ferai. Bien sûr, je vous publie l'instruction pour le procès.

Nous aurons besoin de:

- Boîte de vitesses double Tamiya 70168 (peut être remplacée par 70097)

- Jeu de rouleaux et chenilles Tamiya 70100

- Plateforme Tamiya 70157 pour la fixation de la boîte de vitesses (peut être remplacée par un morceau de contreplaqué 4 mm)

- Petits morceaux de tôle galvanisée

- Contreplaqué 10 mm (une petite pièce)

- Arduino Nano

- DRV 8833

- LM 317 (stabilisateur de tension)

- 2 LED (rouge et verte)

- Résistances 240 Ohms, 2x 150 Ohms, 1,1 kOhms

- Condensateur 10v 1000uF

- 2 peignes à une rangée PLS-40

- 2 connecteurs PBS-20

- Inductance 68mkGn

- 6 batteries NI-Mn 1.2v 1000mA

- Connecteur papa-maman deux broches à câbler

- Fils de différentes couleurs

- souder

- Colophane

- fer à souder

- Boulons 3x40, 3x20, écrous et rondelles pour eux

- Boulons 5x20, écrous et écrous renforcés sur eux

- percer

- Forets pour métal 3 mm et 6 mm

Étape 1 Coupez le métal.

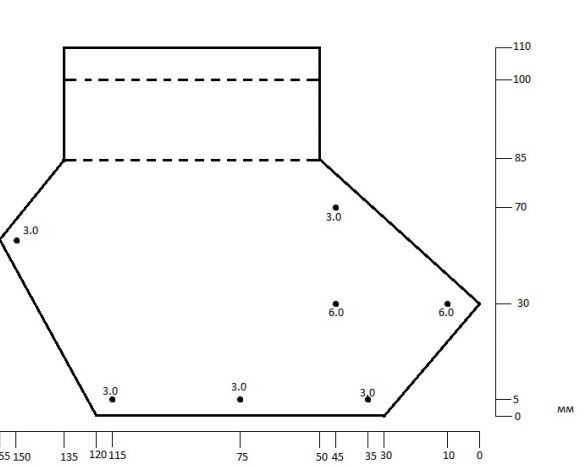

Tout d'abord, nous devons couper de la tôle (de préférence galvanisée) pour couper quatre pièces. Deux parties par piste. Pour cette analyse, nous avons découpé deux détails:

Les points indiquent les endroits où il est nécessaire de percer des trous, le diamètre du trou est indiqué à proximité. Des trous de 3 mm sont nécessaires pour accrocher avec un rouleau, 6 mm pour passer les fils à travers eux. Après avoir coupé et percé, vous devez limer tous les bords sans laisser de coins tranchants. Pliez le long des lignes pointillées à 90 degrés. Faites attention! Nous plions la première partie dans n'importe quelle direction, et la deuxième courbure dans la direction opposée. Ils doivent être courbés symétriquement. Il y a une autre nuance: il est nécessaire de percer des trous pour les vis autotaraudeuses qui fixent nos plaques à la base. Faites-le lorsque la base est prête. Nous plaçons l'ébauche sur la base et marquons les endroits de perçage de sorte que les vis tombent au centre du panneau de particules. Nous faisons deux autres détails sur le deuxième scan:

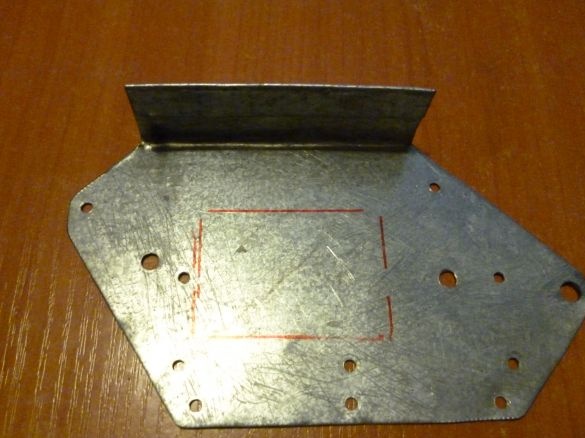

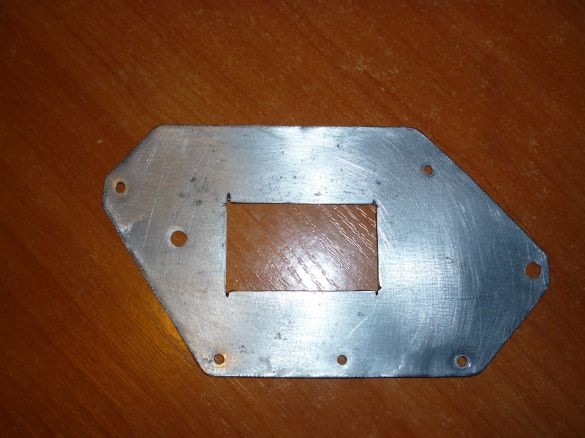

Le rectangle intérieur doit être coupé. Ensuite, nous faisons la même chose, couper, percer, nettoyer. Et à la fin, nous obtenons les blancs:

Étape 2 préparer la base.

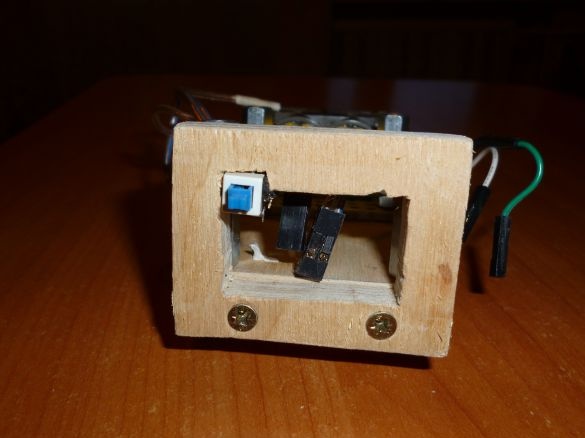

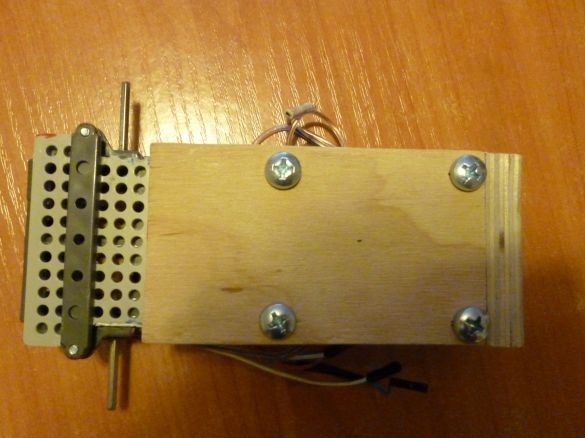

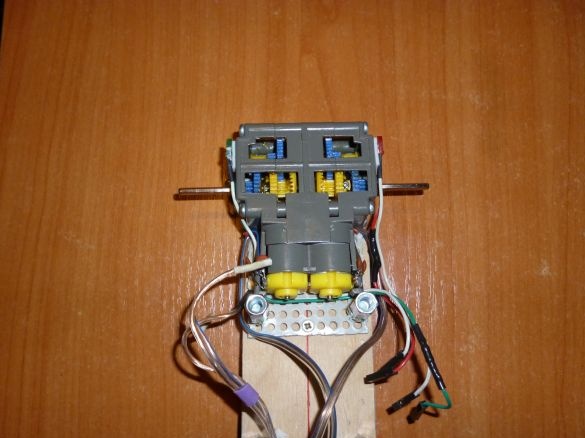

Nous assemblons la boîte de vitesses selon les instructions jointes. Nous le fixons au site. S'il n'y a pas de plateforme, nous découpons un rectangle de 53x80 mm en contreplaqué de 4 mm et y fixons la boîte de vitesses. Prenez du contreplaqué de 10 mm.Coupez deux rectangles 90x53 mm et 40x53 mm. À l'intérieur du petit rectangle, nous découpons un autre rectangle, de manière à obtenir un cadre avec une épaisseur de paroi de 8 mm.

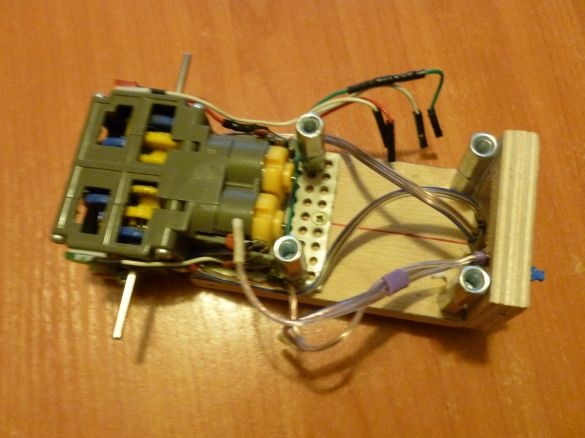

Tordez tout comme indiqué sur la photo:

Dans les coins de la plate-forme, percez des trous de 6 mm et insérez-y nos boulons 5x20; d'en haut, nous enroulons des écrous renforcés. Ils sont nécessaires pour le montage ultérieur de divers mécanismes ou cartes. Pour plus de commodité, nous collons immédiatement les LED:

L'étape 3 est un électricien.

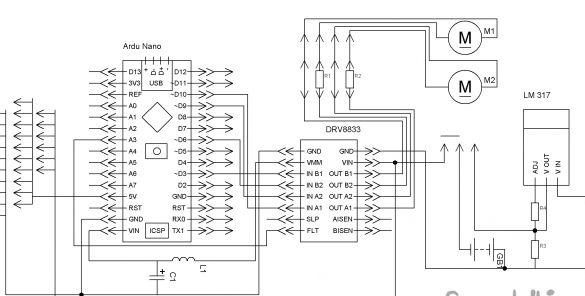

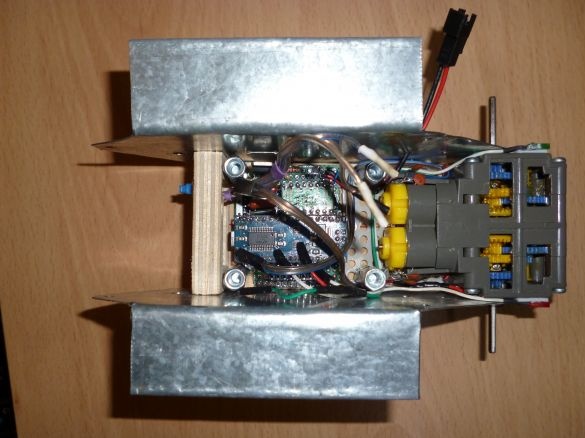

Pour le contrôle, nous utiliserons Arduino Nano. Driver moteur DVR 883. Sur le circuit imprimé, nous assemblons tout selon le schéma.

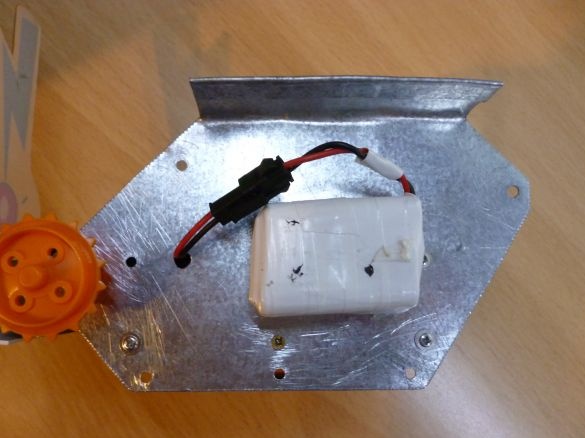

L1 est une inductance et C1 est nécessaire pour stabiliser la tension Arduino. Les résistances R1 et R2 devant les moteurs sont à limitation de courant, leur puissance doit être sélectionnée pour des moteurs spécifiques. Ils fonctionnent bien pour moi à 3 ohms. Le LM317 est nécessaire pour charger les batteries. L'entrée peut fournir une tension de 9,5 V à 25 V. R3 - 1,1 kOhm R4 - 240 Ohm. Les «broches» à gauche sont utilisées pour la connexion ultérieure de divers appareils (Bluetooth, module de communication 433 MHz, IR, Servo, etc.). Pour l'alimentation, nous utiliserons 6 batteries Ni-Mn 1.2v 1000mA soudées en série et enroulées avec du ruban électrique.

Étape 4, nous collectons la base.

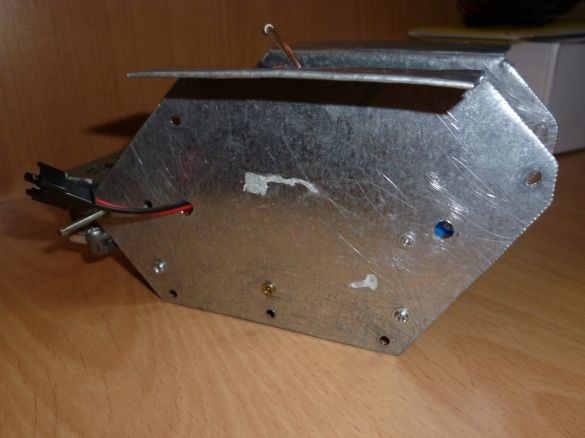

Nous prenons notre base, sur un ruban double face, nous collons une planche dessus. Les pièces métalliques pour le premier scan doivent être vissées sur de petites vis autotaraudeuses à la base sur les côtés, pliées vers l'extérieur. Veillez à le visser de manière à ce que le trou extrême de 6 mm soit placé sur l'axe de sortie de la boîte de vitesses, le bas de la pièce doit être parallèle à la base et symétrique par rapport à la seconde pièce. Le résultat devrait être:

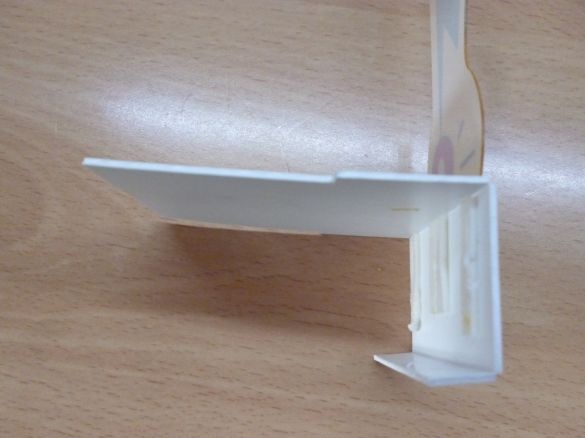

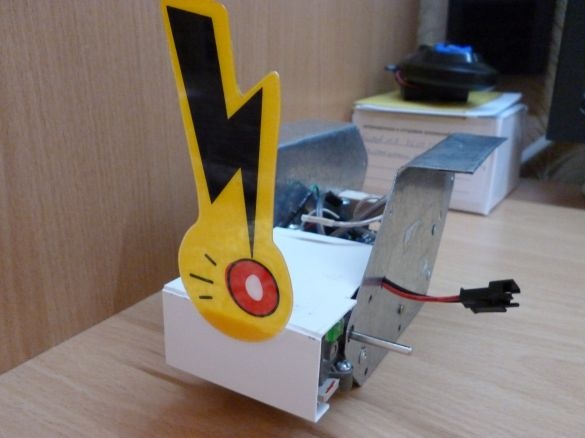

Pour donner à nos fait maison look esthétique, ajoutez quelques détails. C'est facultatif. En plastique blanc, découpez un rectangle de 110x55 mm et pliez comme indiqué sur la photo. La queue est également facultative, mais j'ai aimé son apparence et ses tremblements lors du déplacement:

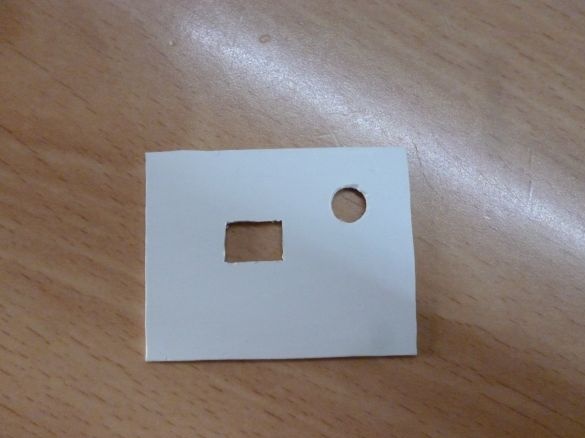

Ce couvercle recouvre la boîte de vitesses de sorte qu'aucune saleté n'y pénètre et fait donc moins de bruit. Ensuite, nous avons également découpé un rectangle de 52x41 mm en plastique blanc. Nous faisons des trous pour connecter l'Arduino et le bouton d'alimentation comme sur la photo:

Collez le tout sur un ruban adhésif double face:

Autocollant pour la beauté.

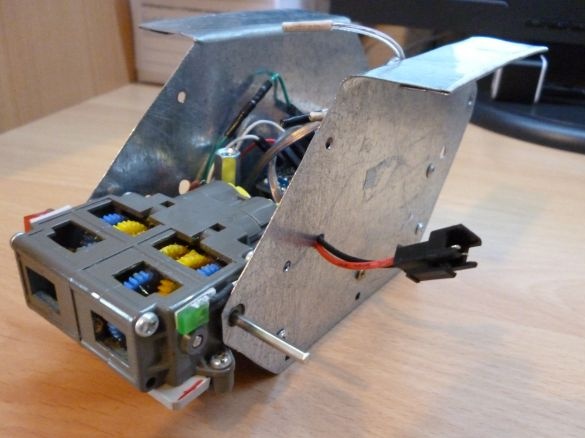

Ces deux pièces peuvent être fabriquées à partir de presque tous les matériaux disponibles. Il peut s'agir de carton épais (qui peut ensuite être peint), de panneaux de fibres, de contreplaqué fin ou d'un morceau de plastique de n'importe quelle couleur. N'oubliez pas les piles. Collez-les sur un ruban adhésif double face sur la partie métallique droite de la base:

Étape 5 Chenilles.

Ici, nous aurons besoin de nos deuxièmes blancs de numérisation. Nous insérons des boulons à tête semi-cylindrique 3x20 dans le trou de 3 mm. Mettez les rondelles et serrez les écrous:

Les rondelles doivent être portées avant les rouleaux. Je n'étais pas trop paresseux et j'ai commandé des rondelles en plastique. Vous pouvez utiliser du métal ordinaire, mais nos morceaux sont très bruyants. Après les rouleaux, nous serrons les écrous sans serrer, de sorte que les rouleaux tournent librement.

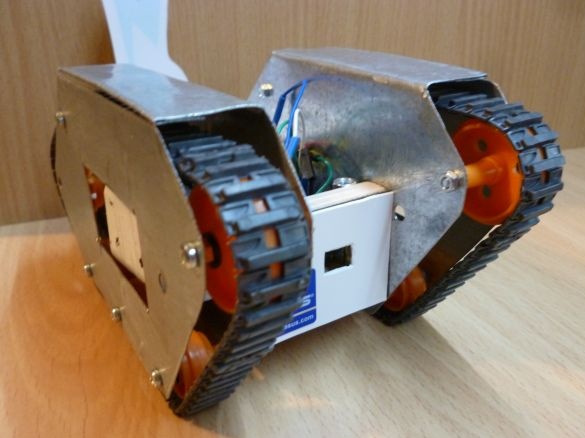

Nous avons mis des chenilles en caoutchouc sur les rouleaux. Nous plaçons la plaque avec les rouleaux sur la base, en nous assurant que les boulons tombent dans les trous. Et serrez les écrous. Nous obtenons un châssis chenillé presque fini:

Étape 6 du firmware.

À mon avis, il est plus pratique d'écrire un firmware dans l'IDE Arduino. Le châssis que nous avons assemblé est universel et un micrologiciel est requis en fonction de l'objectif spécifique. Vous pouvez connecter un module Bluetooth et utiliser votre téléphone ou votre ordinateur pour contrôler. Il est également possible de connecter un capteur infrarouge et d'utiliser une télécommande infrarouge. Une autre option de contrôle est l'utilisation d'un module 433 MHz pour communiquer avec la télécommande. Sur la base du châssis, il est possible de réaliser un robot suivant la ligne ou tout autre autonome. Je publie un firmware pour Bluetooth, 433 MHz et IR.