Bonjour Aujourd'hui, je veux parler de la façon dont j'ai fabriqué une machine amovible à partir d'un broyeur dont je n'avais pas besoin. Je dois souvent couper des tuyaux. Surtout, ceux de profil. Qui a fait cela, sait qu'il est assez difficile de couper un tuyau de forme uniforme avec un broyeur. Cela prend beaucoup de temps - vous devez utiliser un carré pour dessiner chaque côté à angle droit, puis couper soigneusement une face. Et de toute façon, il arrive qu'un côté soit un demi-millimètre plus court, puis, lors du soudage, le métal mince du mur à cet endroit commence à brûler en raison d'un ajustement lâche. Idéalement, un seul peut être coupé en une seule coupe. Et pour cela, vous avez besoin d'une machine de découpe.

J'avais un DWT ws-180s, dont je n'avais pas besoin. Ils me l'ont donné gratuitement en raison d'un dysfonctionnement - la roue du rotor s'est détachée et le Bulgare s'est coincé. Le propriétaire a voulu le jeter et m'a proposé de le donner gratuitement pour les pièces de rechange. J'ai réparé le rotor, remplacé les brosses et les roulements.

.. Mais il s'est avéré que je n'avais pas besoin d'un tel broyeur. Il est très lourd et massif pour le 180e cercle. Il y a assez de puissance là-bas pour le 230e (2200W), mais, pour une raison quelconque, le fabricant l'a équipé d'une protection spécifiquement pour le 180e cercle. Par conséquent, pendant plusieurs années, elle a été suspendue dans mon atelier non réclamée - j'ai un briquet de 180 ka. J'allais refaire la protection du 230ème cercle (alors ça va être utile pour des travaux concrets par exemple), mais je n'avais pas l'intention de le faire! )))). Après tout, j'ai aussi le 230e ...

Et puis, j'ai pensé à lui acheter un lit et à fabriquer une machine fixe amovible. Mais après avoir examiné les options achetées, j'ai constaté que, pour la plupart, elles n'ont pas une rigidité suffisante, et donc une précision! Par conséquent, je suis arrivé à la conclusion que je dois le faire moi-même.

Ce dont j'avais besoin:

1. Meuleuse d'angle.

2. Angle en acier 50 à 50 et 40 à 40.

3. Coupe d'une conduite d'eau ДУ32-3,5

4. Coupe d'une conduite d'eau DU-25

5. Roulement 6202 (2 pièces)

6. Le roulement est basique.

7. Épingle à cheveux M14.

8. Tubes profilés 15 par 15, 20 par 20, 25 par 25

9. Boulons et écrous M6, M8, M14.

10. Couper l'étain.

Donc, pour commencer, j'ai décidé d'assembler le support du broyeur. Dans les options d'achat, conçues pour divers broyeurs, la fixation est effectuée par trois longs boulons avec contre-écrous, ce qui affecte la rigidité.De plus, après avoir fixé la meuleuse d'angle à trois points, elle doit être placée verticalement, ce qui «vole» la profondeur de coupe - en règle générale, le carter d'engrenage est légèrement étendu à l'avant. J'ai donc décidé de le fixer horizontalement, en deux points, avec un ajustement parfait du cadre à la boîte de vitesses.L'inconvénient de ce montage est qu'il ne s'adapte qu'à un seul modèle de meuleuse d'angle. Mais j'ai décidé de négliger cela, croyant que si je dois remplacer le broyeur, je soudais juste un nouveau support.))))

J'ai coupé deux morceaux de coin 50:

J'y ai percé des trous d'un diamètre de 14 mm:

Et vissé à la boîte de vitesses, en utilisant les points de montage de la poignée:

Dans le même temps, je n'avais pas de boulons M14, et je les ai temporairement remplacés par des goujons et écrous garnis. Pour les tordre et les maintenir, il a fallu couper les fentes sous le tournevis:

Après cela, juste sur le broyeur, j'ai attrapé les coins les uns aux autres par soudage, puis retiré et bouilli dur:

Ensuite, j'ai commencé à fabriquer le chariot. Pour ce faire, j'avais besoin d'un morceau de 32 tuyaux à paroi épaisse. Puisqu'il était nécessaire de couper en douceur et qu'il n'y avait pas de machine de découpe à portée de main, j'ai utilisé un large ruban de masquage comme marquage:

Après cela, j'ai coupé un morceau de tuyau DU-25, 20 mm plus court que 32-ki:

Je mets l'un dans l'autre:

Il a marqué des deux côtés du 202e roulement:

Et je l'ai tiré avec une goupille M14, en utilisant des rondelles et des écrous:

Puis il a coupé un morceau de coin et l'a attrapé au tuyau. En même temps, il a brûlé le tuyau extérieur avec une électrode afin de le souder avec celui intérieur:

Maintenant, nous devons faire des racks pour monter le chariot. Je les ai faites à partir du même coin 50. Pour les rendre identiques, je les ai assemblées avec une pince, et dans cette position, j'ai coupé et percé des trous:

Ensuite, j'ai assemblé et soudé toute la structure de montage du chariot:

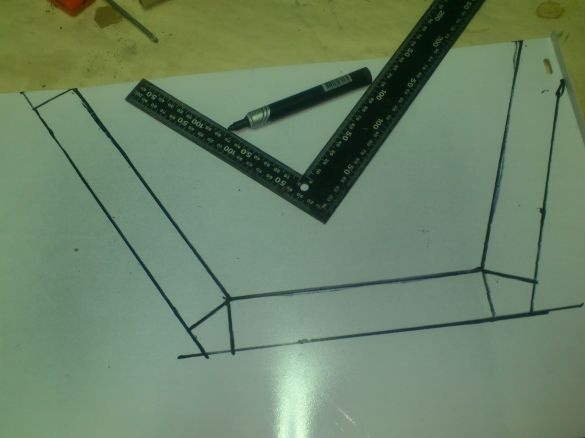

J'ai fabriqué les tiges sur lesquelles être fixées à la meuleuse d'angle à partir d'un tube profilé à parois épaisses 20 à 20. Ils ont calculé empiriquement la longueur optimale en définissant le schéma de la future machine à partir de tuyaux et de barres:

Reste à tout couper et souder ensemble:

À ce stade, j'ai «essayé» le broyeur:

C'est maintenant au tour de la table. Je l'ai fabriqué à partir d'une tôle d'acier de 4 mm d'épaisseur, de 60 à 60 cm:

J'ai fixé toute la structure sur cette feuille:

À partir d'un tuyau profilé de 15 x 15, j'ai fait deux cadres carrés de 50 x 50 cm, en même temps, je n'ai coupé que trois murs dans le tuyau aux points de courbure, j'ai laissé le quatrième.

Après cela, j'ai soudé des supports verticaux à partir du même tuyau dans les coins et fixé ma structure à la boîte résultante.

À ce stade, il est devenu nécessaire de définir un angle droit entre la roue de coupe et la table. Comme je l'ai dit, j'ai exclu tous les ajustements pour des raisons de rigidité (lire: précision) de la structure. Mes plans étaient simplement de plier les tiges, puis de les renforcer dans la bonne position, de leur souder des coins comme renfort. Mais, quand j'ai essayé de les plier d'abord avec deux éditions ... (Oooo! Quel optimiste je suis!))))). Alors pied de biche! (Le résultat est le même) ..... J'ai réalisé que vous n'aurez pas à renforcer le design !! Deux tubes profilés à parois épaisses de petite longueur, en plus, bouillis aux extrémités jusqu'aux coins avec des coutures de 5 cm de long de chaque côté, donnent une rigidité incroyable! ...

... Je n'ai pu me courber qu'en insérant un tuyau de deux mètres (!) Entre eux, avec une section de 60 à 20. (Heureusement, entre les tiges, il n'y a que 60 mm.

Du coup, la verticale est exposée! Maintenant, coupez le tableau:

Après cela, j'ai agrandi et étendu la fente avec un petit broyeur. (En cas d'installation, par exemple, d'un cercle sur un arbre.)

.. Au fait ... Au départ, j'ai eu l'idée de faire du "2 en 1". C'est-à-dire, prévoir la possibilité de tourner la table avec le broyeur vers le bas, afin d'obtenir une circulaire! Et j'ai même commencé à l'incarner. Par exemple, j'ai fait bouillir, faire fondre et lisser les capuchons de tous les boulons de fixation à l'arrière pour obtenir une table circulaire uniforme:

Pour la même raison, j'ai fait symétriquement des trous pour les boulons de fixation qui fixent la table au "parallélépipède" ... Mais l'euphorie de ce que "j'ai trouvé cool" est passée, et j'ai réalisé que je venais juste de "m'allumer" et de ne pas poursuivre l'aspect pratique , mais pour "cool arrivé".))))))

... Mais en fait, je ne l'utiliserai pas !!! Après tout, j'ai une circulaire.Et elle, en tout cas, est meilleure que celle faite d'un broyeur! De plus, lorsque vous travaillez avec une circulaire avec un arbre, il est bon de placer cette machine à côté avec un cercle sur un arbre afin de couper. Et ne tournez pas la table pour le plaisir de chaque planche ...

En général, j'ai rejeté cette stupide entreprise ...

..

Ensuite, j'ai procédé à la construction d'un accent sur la pièce. J'ai attaché le carré au cercle, tracé une ligne à angle droit et fixé un coin d'arrêt 40 à 40 le long de celui-ci.

Après cela, j'ai dévissé le coin et à travers ses trous, cette fois en appliquant un angle de 45 degrés, j'ai percé un trou dans la table.

J'ai oublié de prendre une photo, mais ici, je pense, c'est clair ... Maintenant, pour couper sous 45, vous devez retirer un boulon, tourner le coin et le fixer dans un autre trou.

La prochaine étape. J'ai commencé à assembler un étau à outils. Après tout, seule une pièce bien fixée peut être coupée avec précision. J'ai coupé un morceau de tuyau de 20 à 20.

J'ai inséré un morceau de goujon M14 à l'intérieur et l'ai tiré avec des écrous. Dans le même temps, un écrou a pris du temps, reliant:

Soudé.

Et il l'a traité avec un broyeur, en lui donnant les dimensions extérieures du tuyau: Ensuite, j'ai encore fait une pause, où il n'y en avait pas assez et j'ai encore traité. (non photographié).

Ensuite, il a coupé un morceau du 25e tuyau (20 s'enfile facilement et fermement dans celui-ci) et a soudé un morceau de bande à travers pour qu'il soit possible, après avoir percé des trous, de le fixer à la table. Ce sera le guide: Au bord de l'épingle à cheveux, j'ai fait une sélection et y ai fait un volant.

De plus, sur le bord de la table, il obtint un coin avec un trou et ramassa un étau. J'ai vissé le goujon dans un tuyau avec un écrou soudé, mis un guide dessus et passé le tout à travers le coin de poussée, en plaçant le roulement de poussée, qui est fixé par l'écrou à goupille fendue: En bref, vous comprendrez de la photo:

Il a fait la poignée d'un volant avec un boulon de meuble, y mettant un tube métallique.

À la fin, il a fait une large place. Et ce vice instrumental s'est avéré ici:

Lorsque le volant tourne, un tuyau avec un écrou soudé sort du guide et presse fermement la pièce contre la butée. Le seul inconvénient est que vous devez faire pivoter vers la gauche.))). Mais plus fiable qu'une pince excentrique.

Ensuite, j'ai procédé à la fabrication d'un boîtier de protection. Comme je l'ai dit, le boîtier du broyeur était sous le 180e cercle, et j'ai décidé d'utiliser le 230e. (Il y a suffisamment de puissance. Les chiffres d'affaires conviennent également.). De plus, comme j'ai besoin de précision, je vais couper en cercles épais (2,6 ou 3 mm). Parce que les plus minces traînent un peu quand on les presse. Et donc le nombre d'étincelles sera incroyable !!! Par conséquent, j'ai décidé de fabriquer le boîtier le plus fermé et de le fixer directement sur le lit.

J'ai d'abord fait un modèle en carton:

Puis il a découpé deux images miroir de l'étain. (En même temps, j'ai utilisé des chutes - l'une de galvanisation, l'autre - du boîtier micro-ondes! Ne gaspillez pas bien!))))))):

À ce stade, j'ai fixé le support de montage, car vous devez le riveter de l'intérieur - sinon, des rivets collants interféreront avec le cercle. Je l'ai fait en découpant un coin en aluminium:

Il a ensuite plié les moitiés, riveté et fixé à la tige, percé des trous et coupé le filetage M6:

Je vais également vous expliquer comment j'ai implémenté Springing. J'avais un ressort (je ne sais pas quoi), j'en ai coupé un morceau et, comme solution temporaire, je l'ai fait comme ceci:

Le combiné est simplement inséré! J'ai donc voulu trouver la portée parfaite du levier et la rigidité du ressort. Oui, et c'est parti !!! C'est très pratique! Tout d'abord, je peux ajuster la rigidité et l'angle de montée en approfondissant simplement ou en tirant sur le tube. Deuxièmement, vous pouvez facilement, en soulevant légèrement le broyeur d'une main, retirer complètement la seconde. Et puis la machine est transférée en "position de transport" - le broyeur se couche sur la table avec un boîtier, rien ne vacille, le ressort ne s'étire pas.

Et pourtant, il s'avère que c'est très pratique, en jetant le broyeur sur le chariot, utilisez simplement le lit comme un petit établi. Il y a un étau à outils et une surface métallique lisse ... J'ai même fixé un petit étau.

En fait, c'est tout ... Voici un agrégat des éléments suivants:

Je prévois d'étendre l'accent sur le côté droit. Il sera donc pratique de couper quelque chose, par exemple. Et pour y fixer une balance de banc en métal - il sera si pratique de couper de petits morceaux sans mesurer à chaque fois.J'ai déplacé le tuyau à la taille désirée le long de la règle, je l'ai serré, je l'ai coupé. Seule la règle doit être réglable pour compenser la différence d'épaisseur des roues de coupe. Et diverses petites choses, comme les attaches de câbles et un support autoportant à hauteur réglable, si vous devez couper de longs tuyaux.

... En attendant, je le "mets en service" de toute urgence, car je fais maintenant une cintreuse de tuyaux, et il y a beaucoup de choses à couper là-bas.

L'angle tient parfaitement !!!! J'ai même coupé les arbres de la cintreuse de tuyaux (cercle de 40 mm), puis les coups sur la machine étaient si maigres que j'ai refusé de les couper. Les tubes profilés sont généralement parfaitement coupés - alors un carré ne donne pas naissance à la lumière, même à un alcali peu abondant.

Voici une courte revue vidéo. Désolé pour renifler! )))). Il faisait assez froid ....))))

[media = https: //www.youtube.com/watch? v = 8CLUdjjBLyw]