Si vous avez besoin de recuire des métaux, de créer de la céramique, de fondre des métaux non ferreux et précieux, vous pouvez construire vous-même un four si simple. La plupart de ces poêles coûtent beaucoup d'argent, selon l'auteur, dans sa région, les prix sont d'environ 600 à 12 000 $ par poêle. Dans notre cas, le four ne coûte que 120 $, sans compter le régulateur de température. Ce petit four peut produire des températures autour de 1100oC.

Aller à fait maison simplement, toutes les pièces ne sont pas chères et peuvent également être remplacées rapidement en cas de dysfonctionnement du four.

Certains artisans parviennent à faire des alliances dans de tels fours, boucles d'oreilles, divers talismans, phalanges en laiton et bien plus encore.

Matériaux et outils pour la maison:

Matériaux:

- boulons et écrous (8x10, 1/4 pouces);

- sept briques réfractaires (elles doivent être souples, car elles devront être rainurées, dimensions 4 1/2 "x 9" x 2 1/2 ");

- un coin pour créer un cadre;

- une tôle carrée pour la porte (l'auteur a utilisé de l'aluminium);

- un élément chauffant (vous pouvez acheter des spirales toutes faites pour le four, ou envelopper votre propre nichrome)

- vis de contact résistantes à la chaleur pour fixer la spirale;

- un morceau de bon câble (doit supporter au moins 10A).

Depuis les outils:

- une perceuse à main avec une buse appropriée pour couper des rainures dans une brique;

- clé;

- une pince;

- une scie à métaux;

- percer;

- pinces et plus.

Le processus de fabrication d'un four fait maison:

Première étape. Faites les sillons

Vous devez d'abord déterminer la largeur de la spirale, en fonction de cela, la profondeur et la largeur des futures rainures dans les briques sont déterminées. Ensuite, vous devez les dessiner sur la brique avec un crayon. Les rainures de l'auteur ont une forme en forme de lettre "U", toutes les rainures de cette forme sont deux pièces, c'est-à-dire qu'elles sont coupées sur deux briques. Sur cette brique, qui sera située à l'arrière du four, vous devez faire deux rainures parallèles comme sur la photo. En conséquence, après l'assemblage du four, la spirale recevra approximativement une forme en "P".

Deuxième étape Installation d'un élément chauffant

Avant d'installer l'élément chauffant, vous devez collecter les briques, après avoir décidé des dimensions du four. Très probablement, les briques qui vont au fond du four devront être coupées, car deux de ces briques formeront un fond trop grand. Vous pouvez les couper avec une meuleuse avec un disque pour béton, bien, ou même avec un disque de coupe ordinaire.

Eh bien, vous pouvez alors installer la spirale.Très probablement, il doit d'abord être étiré à la longueur souhaitée. Si vous enroulez la spirale vous-même, vous devez calculer la longueur et l'épaisseur du fil, il y a une tonne d'informations sur Internet pour cela.

Eh bien, alors vous pouvez mettre le four dans la rainure. Pour fixer la spirale, l'auteur utilise des supports métalliques, sous lesquels des trous devront être réalisés dans la brique. Une attention particulière doit être accordée à la connexion de la spirale au fil. Des vis spéciales avec des rondelles en céramique doivent être utilisées ici, et les vis doivent être prises plus authentiquement. Sinon, l'isolation du fil brûlera et puera constamment, ou brûlera constamment en raison de la température élevée.

Notre peuple a appris à établir de tels contacts à partir de vieilles bougies de voiture lorsque d'anciens poêles électriques à spirale ouverte étaient utilisés.

Une attention particulière doit être portée au choix du matériau à partir duquel la spirale est réalisée. La température maximale que le four peut donner en dépendra. La spirale doit résister à des charges à haute température. À ces fins, l'auteur a choisi un fil de type NiCr. La plupart de ces fils sont conçus pour des températures d'environ 1340à proposC. Si vous avez besoin de températures plus élevées, vous pouvez choisir d'autres types de fils adaptés à cela.

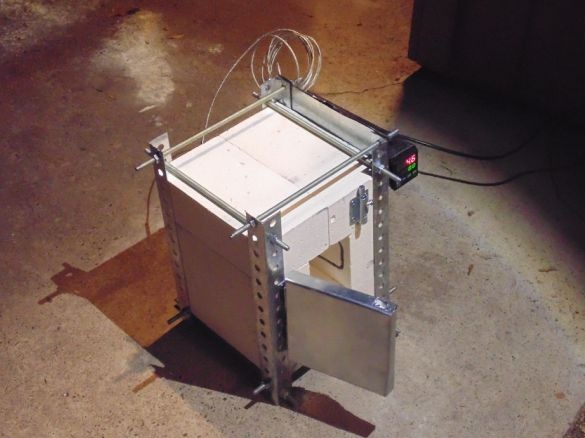

Troisième étape Faire le cadre du poêle

Pour créer un cadre, vous aurez besoin d'un coin, vous pouvez utiliser de l'acier ou de l'aluminium. Quatre morceaux d'aluminium forment les jambes, et deux autres vont vers le bas et supportent le poids de toutes les briques. Vous pouvez utiliser non pas deux coins, mais quatre pour créer le support inférieur. Cependant, cela n'est pas nécessaire, en conséquence, la conception est toujours tirée avec des boulons et des écrous, ces boulons retiennent les briques ci-dessous.

Deux ou une brique et demie devront être posées dans la partie supérieure du four, ainsi qu'en dessous. Eh bien, comment tout se passe, vous pouvez voir en détail sur la photo.

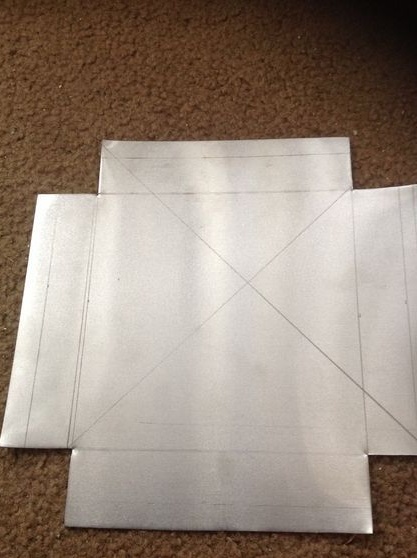

Quatrième étape Faites la porte

Pour créer la porte, vous aurez besoin d'une feuille de métal, l'auteur a utilisé de l'aluminium. Tout d'abord, vous devez dessiner un carré ou un quadrilatère sur la feuille, selon la taille et la forme de la porte. Ensuite, ce carré doit toujours être entouré d'un cercle, en reculant, vous avez besoin d'une distance pour fixer le matériau réfractaire. Eh bien, coupez les morceaux dans les coins, comme on le voit sur la photo.

Comme matériau réfractaire auto utilisé un poêle Kaowool. Il doit être coupé à la taille du carré précédemment tracé. Eh bien, alors la plaque est posée sur la feuille, et les bords restants de la feuille sont pliés, maintenant ainsi la plaque.

C'est tout, maintenant la porte doit être articulée avec des vis et des écrous au four, après avoir percé quelques trous. En tant que matériau isolant, vous pouvez utiliser d'autres accessoires. Le verrou de la porte peut être fait, mais pas.

Cinquième étape Nous fournissons de l'électricité

Pour connecter la spirale, vous devez utiliser un bon fil avec un noyau épais, qui peut supporter au moins 10A. Entre autres choses, le four est connecté via un régulateur, il aidera à maintenir la température dans un état donné. Vous aurez également besoin d'un thermomètre de four, selon lequel il sera possible de surveiller plus précisément la température dans le four.

Il est important de se rappeler qu'un tel four consomme beaucoup d'énergie, donc tout le câblage doit être en bon état et la machine doit résister à la charge créée par le four.

Étape six Test du poêle

Avant de démarrer, le four doit être installé à l'écart des substances et matériaux pouvant facilement prendre feu. Il ne doit pas être inclus sur un plancher en bois ou un sol en linoléum. Ce devrait être de la brique, du béton, etc. Le four peut maintenant être allumé et testé. Il est important de se rappeler à quelle température le fil sélectionné est conçu pour ne pas surchauffer la spirale.

Selon l'auteur, son four a pu dégager une température de 1260 degrés Celsius et a montré d'excellentes performances.