Un couteau est une chose utile dans la vie, et parfois un outil de survie, ils peuvent facilement faire cuire des aliments, ainsi que se protéger contre les ennemis. Les bons couteaux sont assez chers, il est donc logique d'apprendre à les fabriquer fais-le toi-mêmeDe plus, dans ce cas, votre couteau sera unique et vous pourrez toujours vous en vanter.

Bien sûr, n'importe qui peut fabriquer un couteau s'il y a un grand arsenal d'outils. Par exemple, nos amis étrangers ont toujours une machine de découpe et d'autres machines à la ferme. Mais fabriquer un couteau entièrement à la main n'est possible que pour un vrai maître, mais ce n'est pas effrayant si vous voulez en devenir un.

Aujourd'hui, nous allons voir comment fabriquer un couteau de qualité avec des outils à main (sans compter l'aiguiseur et).

Matériaux et outils pour fabriquer un couteau que l'auteur a utilisés:

Liste des matériaux:

- acier pour la lame (l'auteur a utilisé X12MF);

- plaque en laiton;

- un morceau de barre pour réaliser la poignée;

- adhésif époxy.

Liste d'outils:

- papier de verre de granulométrie différente;

- aiguisé;

- broyeur;

- ;

- une scie à métaux;

- pâte à polir;

- papier, stylo, règle, ciseaux (pour faire un modèle).

Le processus de fabrication d'un couteau:

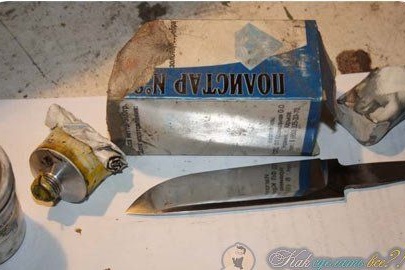

Première étape. Nous sélectionnons la pièce

En tant que matériau source, l'auteur a utilisé la nuance d'acier X12MF. Cet acier est utilisé spécifiquement dans la fabrication de couteaux, en particulier de couteaux de chasse, car il présente d'excellentes caractéristiques à ces fins.

À en juger par les instructions, l'auteur utilise une billette non durcie, tandis que l'acier sera doux et peut être bien manipulé avec des outils à main. Mais l'inconvénient ici est que cet acier doit encore être trempé.

Vous pouvez utiliser une billette durcie, mais elle est très difficile à traiter et le métal durci a peur de surchauffer.

Pour la fabrication d'un couteau, il n'est pas nécessaire d'utiliser uniquement un acier comme celui de l'auteur. Vous pouvez facilement utiliser une lime plate ou une autre source d'acier. La chose la plus importante est que l'acier contient beaucoup de carbone, puis il est durable et bien durci. Habituellement, lors du traitement de cet acier, les étincelles sont très abondantes.

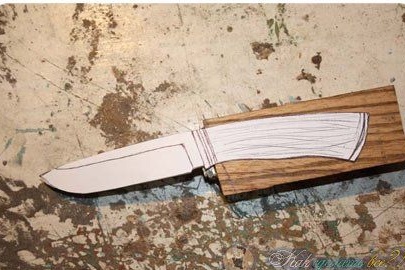

Deuxième étape Préparez un modèle et coupez un profil rugueux

Ensuite, nous prenons la pièce et dessinons dessus un profil approximatif du futur couteau. Habituellement, cela se fait d'abord sur papier à l'aide de règles et d'autres accessoires de dessin. Notre auteur, à en juger par tout de «nos» maîtres, prend donc un crayon et dessine simplement un profil de couteau sur la pièce.

Vous pouvez maintenant couper le profil principal principal.L'auteur le fait à l'aide d'un broyeur, mais avec cette approche, il y a un grand risque que vous surchauffiez la pièce et qu'elle devra ensuite être tempérée. Pour éviter que l'acier ne surchauffe, refroidissez-le constamment dans l'eau et n'appuyez pas fort sur la ligne de coupe avec une meuleuse. Une forte surchauffe est mise en évidence par un changement de couleur du métal, si cela se produit, l'acier devra être trempé.

Si votre pièce est toujours humide, vous verrez que le métal surchauffe si l'eau commence à s'évaporer rapidement.

Il est plus sûr de couper un profil avec une scie à métaux pour le métal, et en effet, toute scie à ruban métallique convient. Certes, seul l'acier trempé peut être coupé avec une scie à métaux.

Troisième étape Nous traitons un profil

Après avoir coupé le profil, il y aura beaucoup d'encoches et d'autres irrégularités. Le tout doit être retiré et le profil doit être créé comme il était initialement prévu. Cependant, certains auteurs improvisent et «affinent» le profil comme ils le souhaitent tout simplement dans le processus.

Quatrième étape Aider les "broyeurs"

La machine de meulage de l'auteur n'est pas à disque, pas à vibration et pas à ruban ... c'est improvisé)) Sur l'arbre du moteur (très probablement de la machine à laver) une buse maison est fixée sur laquelle du papier de verre est fixé. À l'aide de cette machine, nous rectifions toute la surface du profil. Nous le rendons lisse.

En utilisant également la même machine, nous formons les biseaux sur le couteau. Ici aussi, l'auteur ne marque rien et fait tout à vue. Cependant, si les mains sont déjà habituées à un tel travail, rien de marquage n'est nécessaire. Les biseaux doivent être aussi lisses que possible afin que le couteau coupe bien. En conséquence, la lame sera mince et facile à affûter.

Ne pas rendre la lame trop mince, car un durcissement supplémentaire persiste, ce qui peut entraîner une déformation de la lame. Avant l'étape suivante, vous devez terminer tous les travaux métalliques de base.

Cinquième étape Durcissement et nettoyage ultérieur

Il est maintenant temps de durcir l'acier, ici vous aurez besoin d'un four ou de charbons qui doivent gonfler avec de l'air. L'acier devra être chauffé à une telle température lorsque la pièce entière deviendra amagnétique. Nous vérifions cet indicateur avec un aimant permanent. Si nous parlons de chiffres, l'acier de qualité X12MF est durci à une température de 950oC, au final, à cette température, une dureté de 64 unités HRC est atteinte. Le métal est refroidi dans l'huile.

Habituellement, après la trempe, le métal est encore trempé, ce qui le rend élastique et ne se fissure plus. Si vous laissez tomber ou laissez tomber le couteau. Les vacances se font dans un foyer ou un autre four, chauffant le métal pendant une heure à une température de 200-220oC.

Après refroidissement à l'huile, laver le métal avec de la lessive à l'eau tiède. Ensuite, nous utilisons du papier de verre et meulons soigneusement la surface. Il aura brûlé de l'huile et du tartre. Nous rendons le couteau brillant.

Étape six Raffinement supplémentaire

Maintenant, il y a le meulage final du couteau. Il est nécessaire de lisser toutes les rayures et autres défauts. Tout d'abord, l'auteur prend du papier de verre de 240 unités, puis passe au 400e. Tout cela se fait sur sa machine de fortune à partir d'un moteur.

Après cela, vous pouvez faire le broyage manuel final. Pour cela, l'auteur utilise un rodage cylindrique, du papier de verre fin et de l'eau.

Serrez la pièce dans un étau, mouillez le papier de verre et broyez bien la lame. Grâce à l'eau, les copeaux sont bien nettoyés.

Septième étape. Polissage de la lame

Pour polir la lame, l'auteur a adapté une machine spéciale. Pour le polissage, une pâte diamantée de 3/2 microns a été utilisée. Tout d'abord, la pâte est appliquée sur la lame, puis le métal est traité sur une roue en feta.

Ensuite, l'auteur utilise un cercle différent et colle 1/0, à la fin une pâte à polir est utilisée sur le cercle de mousseline. En conséquence, le métal est un miroir brillant.

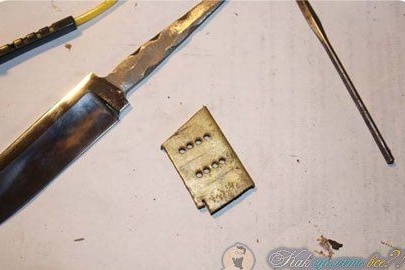

Étape huit. Fabrication de poignées

La lame est prête, il ne nous reste plus qu'à faire un manche.Tout d'abord, l'auteur prend une plaque de laiton et y perce une série de trous. Ensuite, les cavaliers peuvent être retirés avec une lime, et la fente peut être ajustée à la largeur de la partie large de la tige du couteau. L'auteur a plusieurs plaques, les pose sur la tige, applique de la colle cyanoacrylate et serre dans un étau jusqu'à ce que la colle sèche.

Maintenant, vous avez besoin d'un bloc de bois de la bonne taille pour fabriquer la poignée. Nous y percons un trou, en fonction de l'épaisseur de la tige et de l'alésage avec des limes. Maintenant, nous fixons la pièce dans un étau avec le trou vers le haut et versons de la colle époxy. Réglez la tige, fixez et attendez le séchage complet.

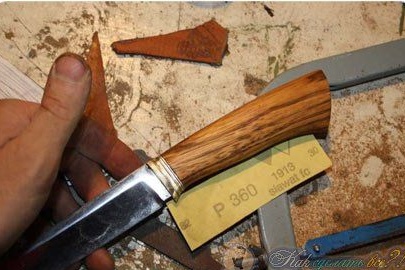

Lorsque la colle est complètement sèche, prenez une scie sauteuse, une scie à métaux et coupez l'excédent en fonction du profil. Lorsque vous coupez l'excédent, prenez la râpe et formez la forme souhaitée de la poignée. Cela se fait tout simplement, l'essentiel est de ne pas se précipiter. Vous pouvez également utiliser un taille-crayon avec un cercle grossier.

En conclusion, nous traitons la surface de la poignée avec du papier de verre du plus grand au plus petit. La poignée doit être parfaitement lisse.

À la fin, trempez la poignée avec de l'huile de lin, cela la rendra plus belle et la protégera de l'humidité. Si vous le souhaitez, après le trempage, vous pouvez polir la surface du bois avec de la cire. Le couteau est prêt!