Curieusement, mais il existe plusieurs types de techniques de vitrail - le verre, réel. Les similitudes du film adhésif coloré et des peintures ne sont pas prises en compte - elles discréditent l'idée elle-même. Et lorsque vous effectuez un vitrail dans l'une des techniques, d'une manière ou d'une autre, vous devrez ajuster assez précisément les bords des verres colorés. Il semble être particulièrement pertinent dans la technique du vitrail "Tiffany".

Il y avait un tel ami français, les libellules aimaient beaucoup. Et il a trouvé une méthode simplifiée et «à genoux» pour fabriquer des vitraux. Sa signification générale est la suivante: les bords des verres, après un ajustement précis, sont collés avec une bande de ruban de cuivre collant, pliée et soudée. Ainsi, l'épaisseur des coutures et l'apparence du vitrail dépendront directement de la précision de l'ajustement. De plus, le collage d'une bande de cuivre sur le bord irrégulier du verre est tout simplement très difficile.

Commençons donc.

1. Analyse d'analogues, énoncé du problème, conception préliminaire.

2. Assemblage Pièce mécanique.

3. Partie électrique, débogage général.

Analyse d'analogues, énoncé du problème, conception préliminaire.

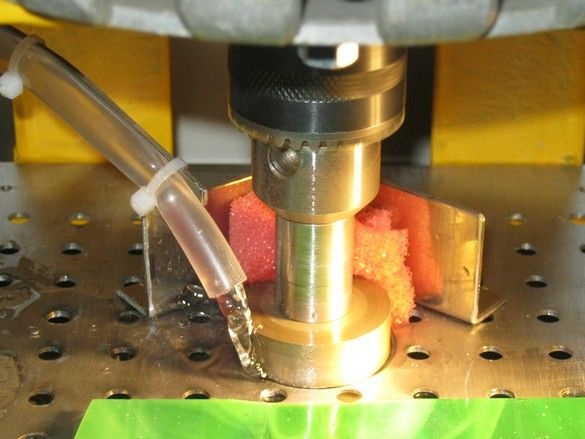

Autrement dit, sans polir les bords des fragments de verre, avec du verre décoratif, vous ne pouvez rien faire. Ici, comme pour tout traitement du verre, des outils diamantés sont utilisés. Lorsque vous travaillez, vous devez certainement le laver en continu avec de l'eau - à la fois en refroidissant (augmentant les ressources) et en enlevant la poussière de verre (l'outil fonctionne mieux, il n'y a pas de formation de poussière "Il a mis de la poussière de diamant dans votre graisse! Vous devrez changer la graisse"). La pratique a montré que pour le traitement de courbures lisses de verre, toujours présentes dans les vitraux, il est plus pratique d'utiliser un outil avec un arbre de travail vertical et une broche. Le diamètre de l'outil diamant, pour les vitraux relativement petits, est d'environ 2,54 cm. Nous prenons cela comme point de départ et examinons ce que l'industrie, en ce sens, nous offre.

Eh bien quoi dire. Fondamentalement, pour une raison quelconque, les vitraux des maîtres utilisent une machine à écrire allemande, Crystal. Nous serons curieux.

Jetez un œil à l'intérieur.

Rien de particulièrement remarquable non plus - une table à râper, un petit bac en dessous, sur l'arbre du moteur il y a une sorte de lames et une coupelle sans fond, tout cela éclabousse l'eau dirigée vers le haut sur l'outil de travail.Quelque part, j'ai vu une photo et un moteur - sans boîtier, comme dans un mélangeur domestique ou un hachoir à viande électrique. Très probablement aussi collectionneur. Derrière la «chauve-souris» en diamant, un morceau d'éponge est placé, il mouille l'outil, comme une mèche.

Ainsi, l'appareil est clairement une classe «hobby», non destiné à une utilisation prolongée et / ou intensive. Le bac est très peu profond, le volume d'eau qu'il contient est faible, je suppose que les boues de verre s'y déposent faiblement. Une pompe improvisée ne permet pas d'ajuster l'alimentation en eau, ni son débit ni le lieu de lavage. Manque d'éclairage «local» régulier. L'emplacement du moteur électrique sous une auge avec de l'eau ne semble pas être le plus fiable.

Les avantages incluent la compacité, la facilité d'entretien, une bonne vue d'ensemble du lieu de travail. Vous pouvez acheter des accessoires supplémentaires qui augmentent légèrement la convivialité.

Un analogue de l'Empire du Milieu, sur tous les chers et chers AliExpress. Moitié moins cher, beaucoup moins de bureau, le principe est le même.

Cela ne fait pas de mal de jeter un œil au travail des autres colons de nos sites.

Option 1

Option 2

Option 3

Que dire? En général - la répétition du design industriel à partir de leurs matériaux, des moyens abordables. Tout de même éponge-mèche et auge de deux centimètres de profondeur. Soit dit en passant, des collègues ont trouvé un moyen plutôt ingénieux de se protéger quelque peu de l'écoulement de l'eau à travers la glande, dans des structures de ce type.

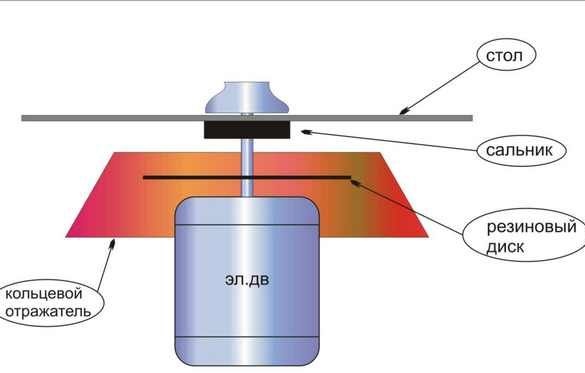

La conception standard est complétée par un disque qui repose fermement sur l'arbre du moteur, sur la figure il s'agit d'un "disque en caoutchouc". Avec l'écoulement probable de l'eau à travers la glande, elle s'écoule sur ce disque et est pulvérisée par la force centrifuge. Un «réflecteur annulaire» empêche les gouttelettes de se disperser dans le boîtier. Cependant, je n'ai pas vu de mise en œuvre pratique.

Entrer des données.

Nous acceptons:

- un boîtier ou un cadre en métal - et pour la massivité, la réduction des vibrations est utile, et les options spéciales, en fait, ne le sont plus;

- une auge profonde-palette - il y a une chance que la suspension de verre se dépose en un seul endroit et ne traîne pas dans tout le volume d'eau, encore une fois la masse est plus grande et c'est bien;

- alimentation en eau par une pompe séparée - il sera possible de régler;

- pas d'électricité sous le bac avec de l'eau - vous devrez placer le moteur à l'étage et regarder sous lui comme une pie en moslak, cependant, que ce soit, il sera plus calme;

- la lumière locale, c'est par tous les moyens;

- révolutions - environ 3000, j'ai essayé la moitié autant, le verre grignote certes, mais très lent;

- puissance moteur - à partir de 100 W, mais sans fanatisme, toutes de mêmes dimensions et surconsommation électrique, bien sûr, asynchrone;

J'ai fouillé dans des poubelles, rassemblé des morceaux de fer appropriés. Il a été décidé de souder la cuve à partir d'une toiture en acier galvanisé et de décider du lieu d'approvisionnement en eau.L'option la plus simple est une mini-pompe submersible pour aquarium, qui est allumée simultanément avec le moteur. Mais avec le dernier hic, il n'a pas été possible de trouver un moteur électrique à régime de puissance et de taille appropriées. J'ai dû disséquer l'ancien appareil semi-automatique de la machine à laver et en appliquer le moteur. Tout irait bien, mais le moteur à deux vitesses et avec une puissance modeste est énorme, je devais l'accepter.

DASM-2, 120/60 W, 2900/425 tr / min, poids - 12,8 kg.

Il a été décidé de ne pas se limiter dans le choix d'un outil de travail - les «bits» diamantés à temps plein proposés pour une utilisation dans les machines d'usine, malgré le coût élevé, ont une ressource très faible et un assortiment maigre. De plus, il existe un outil qui étend considérablement les capacités de la machine.

Par exemple, de telles roues avec une surface de travail en forme de C permettent de chanfreiner le verre avec précision.

Pour la première fois, j'ai utilisé l'outil diamant «industriel» acheté à l'occasion. Entre autres choses, sa couche de diamant est faite sur une liaison métallique, ce qui promet un fonctionnement à long terme. En général, afin de pouvoir utiliser presque tous les outils diamantés de taille appropriée, il a été décidé de fixer un mandrin de forage sur l'arbre.

Le moteur a été démonté, lavé, nettoyé à l'essence, le rotor avec la «cage d'écureuil» a été remis au tourneur pour révision - l'arbre a été légèrement raccourci, une rainure a été faite, un fil a été coupé pour visser un petit mandrin à trois cames. Le diamètre maximum de la tige qu'elle peut serrer est de 10 mm. Dans le même temps, deux adaptateurs ont été commandés et affinés pour la «bille blanche» existante.

Lors de l'assemblage, en profitant de cette occasion, changé les roulements.

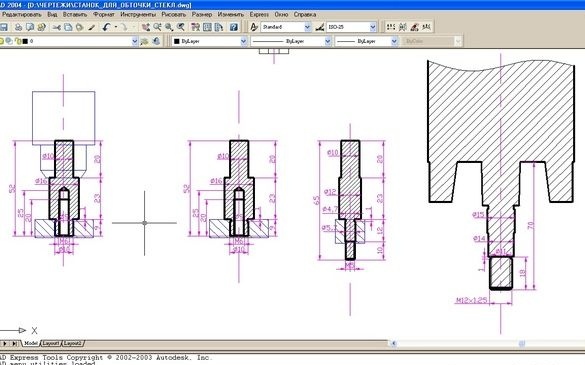

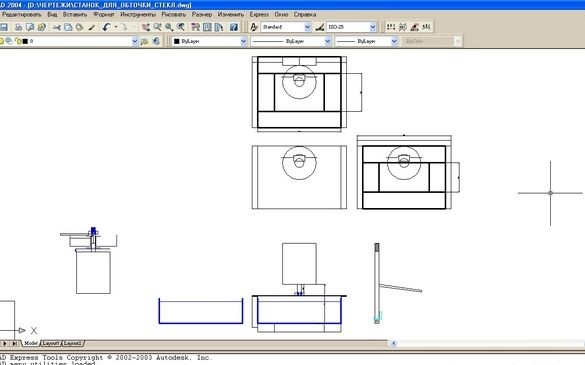

J'ai esquissé la disposition générale dans le CAD, cependant, ici, sur l'esquisse, un cadre à partir d'un tuyau rectangulaire. Puis il l'a changé en coin, il s'est avéré être un peu plus compact.

Soit dit en passant, l'option avec le bas, comme dans la vitrine, la disposition du moteur a également été envisagée.

Quelque chose comme ça, avec deux rondelles anti-éclaboussures et sans joint d'huile, mais a décidé de l'abandonner.

Assemblage La partie mécanique.

Ce qui a été utilisé.

Des outils

Un ensemble d'outils d'établi, des outils pour le filetage, a grandement facilité le travail des outils électriques - perceuse, machine de découpe (meuleuse d'angle), perceuse. Soudeur avec accessoires. Petit brûleur à gaz pour le soudage.

Matériaux

Nous avons utilisé du laminage de métal standard, des tiges filetées, du matériel. Moteur électrique. Quelques morceaux de métal de ferraille. Toiture en acier galvanisé. Soudure et flux pour la soudure. LMB, brosses, chiffons.

Marquage, découpe d'ébauches. Meuleuse d'angle, dans un grand étau, avec un disque de coupe mince, un casque, des lunettes de sécurité.

Soudage du cadre principal, nettoyage des coutures. Des chutes, ébauches soudées pour le support du moteur.

Les supports finis ont scié une partie des étagères inférieures sur les plates-formes supérieures afin de ne pas aggraver la vue déjà brillante sur le bureau.

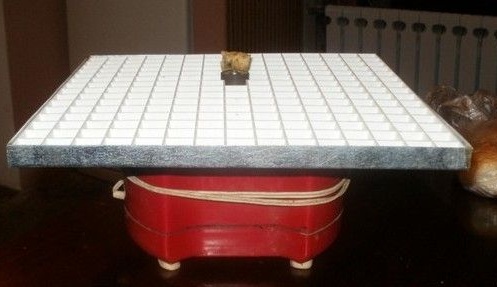

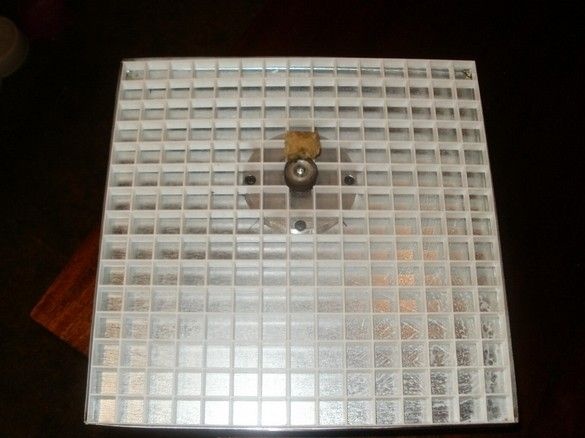

Selon la taille du cadre, j'ai découpé un blanc pour le bureau. À partir d'un morceau d'acier inoxydable de 1,5 mm d'épaisseur. Centres en nakrilil marqués de futurs trous. Maintenant, percez tout cela - ohohonyushki!

J'ai soudé les supports pour le moteur, percé des trous où je pouvais atteindre sur une perceuse. Il reste peu au milieu, peu importe, alors je vais percer avec une perceuse à main.

Il est déjà possible de supprimer les dimensions exactes de l'auge qui est poussée sous le bureau. A dessiné un scan, coupé, plié. Soudé par un brûleur à gaz. J'étais gourmand des deux côtés - j'ai décidé d'enregistrer une soudure spéciale et de la souder avec une photo ordinaire et avec une pâte de flux pour l'étain-cuivre. Avec difficulté, j'ai atteint l'étanchéité - tout de même, le flux doit être sélectionné sous soudure pour qu'ils fonctionnent tous les deux à des températures proches.

A transformé le design résultant de cette façon et cela, et le concept de rondelle est né - un certain pompe maison, sur une jambe haute, inséré dans une poche de saillie communicante sur le côté du réservoir d'eau et communiquant avec lui. Ayant trouvé un endroit commode et ayant estimé la taille et la méthode de fixation, il a soudé une petite pompe de tuyaux en cuivre et de déchets en laiton.

Pour mouler une "poche" en étain, j'ai sculpté un flan dans un morceau de bouleau (flèche sur la photo).

Je l'ai soudé au bon endroit du réservoir, fait et soudé le fond de la "poche" à partir d'un morceau de la même "galvanisation". Soudure étain-cuivre avec un flux natif sous forme de pâte. Pour le brasage du brûleur, il est utilisé pour l'installation d'une alimentation en cuivre.

J'ai vérifié l'étanchéité du réservoir, lavé le flux d'acide restant, séché. J'ai percé deux trous dans la paroi du réservoir, pour la "communication" du réservoir avec la "poche" de la pompe. J'ai nettoyé les taches d'oxydes avec du papier de verre, dégraissé, peint en deux couches. J'ai appliqué un apprêt-émail sur la rouille grise - il est très couvrant et donne un revêtement dense et solide.

Le châssis de la machine devait être finalisé - pour couper les ouvertures de la "poche" du réservoir. J'ai un petit moulin. Ensuite, bien sûr, avec un fichier.

Soudé deux morceaux de bande d'acier - le siège de la boîte électrique. J'ai coupé l'excédent, j'ai tout nettoyé.

La pompe a décidé de se fixer par la "jambe", à cet effet une telle fixation a été inventée.

Une certaine gouttière, de diamètre approprié, le «pied» tubulaire de la pompe s'y adapte, est fixée en position par un collier de serrage en acier inoxydable (galvanisé n'est pas autorisé - un tube en cuivre).

La gouttière est constituée d'une partie d'un tube en cuivre adapté, le support pour son installation en acier inoxydable. Il but au milieu du support pour y faire passer une pince.Le support est soudé au reste des glandes, la rainure en cuivre y est soudée. Brûleur.

Le support de pompe est positionné pour maintenir la pompe sur une poche de réservoir ouverte. En même temps, j'ai soudé les oreilles pour fixer le rétro-éclairage de bureau LED d'un côté et le support tenant le tuyau d'alimentation en eau de la pompe de l'autre.

C’est tout. Le morceau de fer a été soigneusement nettoyé avec une meuleuse d'angle, où il n'a pas été possible de l'obtenir - avec une grande peau, dégraissée, peinte. Le même primaire-émail sur rouille, mais jaune et d'un autre fabricant, moins cher. Il s'est avéré être une couleur plus mince, plus ou moins uniforme sans taches sombres translucides, il n'était possible de réaliser que sur la troisième couche.

Après la première couche, en essayant une ampoule, j'ai trouvé comment il est plus pratique d'organiser ses attaches, j'ai dû nettoyer la peinture et souder deux morceaux de l'épingle à cheveux M6. Pour utiliser une main ou une clé, pas deux.

C’est tout. La pièce principale de fer est prête, prenez le fer à souder.

Partie électrique, débogage général.

Ce qui a été utilisé.

Outil.

Un ensemble de petits outils d'établi, un outil pour le filetage. Kit d'outils pour l'installation électrique, fer à souder de puissance moyenne avec accessoires. Ne vous passez pas d'une sonde ou d'un multimètre. Rivets d'échappement usagés, colle chaude. Quelque chose pour percer des trous, une scie sauteuse à bijoux était utile. Sèche-cheveux de construction pour travailler avec des thermotubes.

Matériaux

En plus de la radio et des éléments d'installation, j'avais besoin d'un morceau de textolite, d'acier galvanisé. Quincaillerie, fil de montage mince, thermotubes, attaches en nylon, ruban adhésif. Tuyau en silicone.

Permettez-moi de vous rappeler que j'ai utilisé le moteur DASM-2, 120/60 W, 2900/425 tr / min. Deux vitesses, d'une ancienne machine à laver semi-automatique.

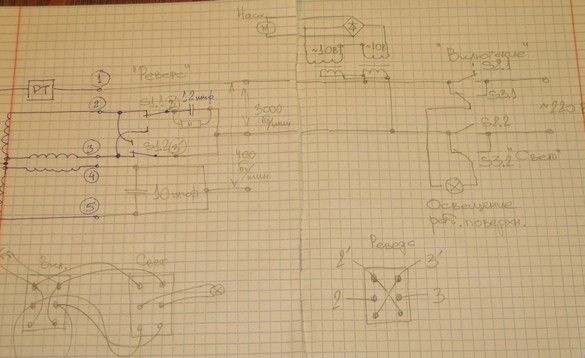

Schéma de principe de la machine électrique. Le moteur n'est impliqué qu'à haute vitesse. La possibilité d'inverser le sens de rotation est utilisée. L'activation du rétroéclairage peut se faire selon deux modes - avec le moteur ou en continu, lorsque la machine est connectée au réseau. L'approvisionnement en eau est constamment activé pendant que le gros moteur tourne.

L'interrupteur utilisé pour mettre sous tension, le même type avec le reste - à trois positions. La position médiane est «Off», la commutation dans n'importe quelle direction est «On».

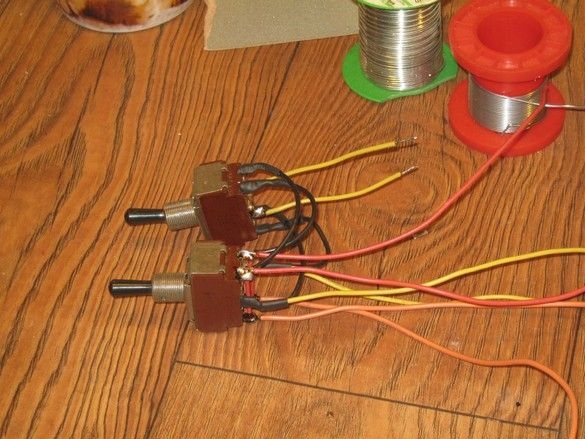

Il y avait des commutateurs avec deux groupes de contacts de commutation puissants, dans trois positions. Neutre au milieu et deux dans un sens et l'autre à ressort (retour à la position médiane). Les commutateurs sont beaux - contacts puissants plaqués argent, boîtier non consommable en carbolite, conception fiable.

Après avoir retiré deux ressorts (l'un marqué sur la photo, le second s'est envolé), les interrupteurs sont devenus possibles à utiliser dans notre conception. Schémas de connexion des trois ci-dessus.

"Locker" électrique - une boîte de jonction du magasin de produits électriques. Le plastique sur les côtés, où il était pratique d'installer les interrupteurs, est assez doux, avec d'énormes trous de câble. J'ai dû "coudre" une plaque de textolite.

Fixation avec rivets en aluminium. Leur principe de fonctionnement, suppose un matériau en feuille assez solide, qu'il soit doux ou pas assez solide, vous pouvez utiliser mon truc - avant de «tirer», une rondelle métallique est portée à l'intérieur de chaque rivet, de préférence «renforcée» ou «corps». Sur les petits rivets d'un diamètre de 3,2 mm, les rondelles M3 s'adaptent bien.

Mes interrupteurs à bascule étaient sans attaches - à chacun, un kit devrait être attaché - deux écrous, deux rondelles, une rondelle frein. Il a trouvé les noix, a dû couper les rondelles extérieures avec une scie sauteuse à bijoux en acier galvanisé.

Le coffret est fixé à un endroit régulier, les premiers passagers à bord sont l'un des transformateurs pour alimenter le moteur de la pompe.

Le condensateur de démarrage du moteur est fixe. Agrafe en étain, afin de ne pas patauger, mais pour plus de fiabilité, mastic acrylique plongé en dessous. Initialement, le condensateur devait être installé différemment, mais les transformateurs ne convenaient pas. J'ai dû le retourner et transférer l'un des interrupteurs à bascule sur l'autre paroi de la boîte.

Les pétales des interrupteurs à bascule sont nettoyés et étamés, tout ce qui peut être soudé à l'avance «sur la table» est soudé.

Souvent, vous devez connecter plusieurs fils en un seul point.Cela se fait facilement et avec élégance - les extrémités des fils sont nettoyées de l'isolant, étamées, rassemblées en un faisceau, étroitement enveloppées d'un mince fil étamé. Un flux est appliqué, le faisceau est soigneusement soudé. Le lieu de la soudure, bien sûr, est isolé. Un meilleur thermotube.

Pour éclairer le lieu de travail, une lampe LED avec un réflecteur a été utilisée. Les extrémités coupées des fils sont simplement soudées aux bornes en T, le lieu de soudage et le lieu de découpe sont isolés par des caloducs et remplis de colle chaude pour une plus grande étanchéité. La lampe est montée sur la machine, avec une pince en étain autour de sa partie cylindrique.

Avant d'installer le moteur, j'ai terminé quelques petites choses, pour que plus tard je ne tourne pas la machine avec un moteur lourd. J'ai percé de petits trous "approximatifs" sur le cadre au diamètre requis (2,5 mm), coupé des fils M3 dans chacun, pour fixer la grille du "bureau".

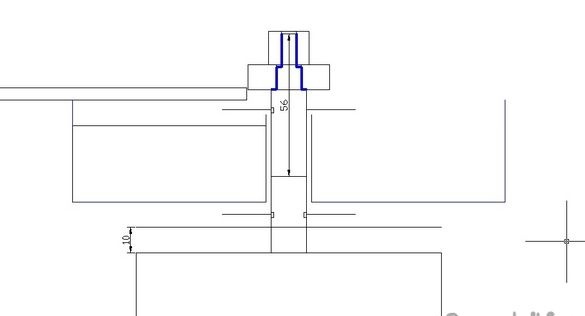

Le moteur était équipé de supports spéciaux, quelque chose comme deux paires d '«oreilles», sur lesquelles il était suspendu à l'intérieur de la machine à laver. Ici, le support est fait pour le couvercle inférieur, avec six vis M5. Une paire d '«oreilles» sur cette couverture a été coupée pour ne pas gêner. En haut à gauche.

Écrou-rondelle-écrou - tout est comme chez les gens.

Après avoir assemblé le moteur, mes mains se sont grattées en essayant de l'allumer, vérifiez à nouveau l'installation dans la boîte. Conclusions du moteur faites "sur un fil vivant". Rien, gagné aussi bien. Et ici et là, avec et sans lumière.

Toutes les cultures temporaires - venez voir le parrain pour l'admirer!

Maintenant l'approvisionnement en eau. J'ai accroché la pompe en place, versé un seau d'eau et commencé à capter la tension sur le micromoteur. Le moteur est DPM-25 - H1-04 (27 Volts, 2500 tr / min, 220 mA). Deux transformateurs sont installés dans le boîtier, l'enroulement secondaire de chacun d'eux produit 10 volts au ralenti. Les enroulements étaient connectés en série et connectés au redresseur, réalisés selon le circuit en pont. La capacité du condensateur pourrait, dans de petites limites, sélectionner la tension souhaitée sur le moteur, afin que la fontaine ne batte pas ou ne goutte pas. Un si petit ruisseau coulait ainsi.

Après la sélection, le redresseur est soudé pour qu'il s'insère dans le caloduc.

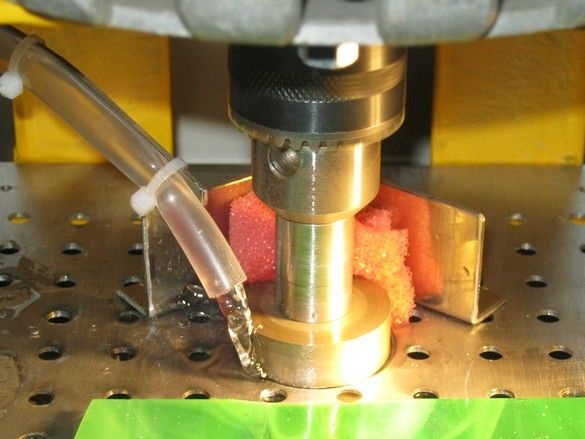

Le support de maintien du tuyau d'arrivée d'eau est en bande d'acier inoxydable, le tuyau en silicone est fixé dessus avec des attaches en nylon. La conception vous permet de diriger très précisément le jet d'eau au bon endroit. L'éponge est maintenue dans le coin d'une petite déchiqueteuse vissée sur le bureau et légèrement pressée contre un outil rotatif. Sa fonction, contrairement aux analogues d'usine, est uniquement de prévenir les projections d'eau.

Un trou dans le coin du bureau vous permet d'utiliser un morceau de tuyau d'un diamètre de 12 mm. Ils peuvent être drainés ou ajoutés sans démonter la structure.

La vue d'ensemble du bureau, plus que les attentes, s'est avérée assez décente, le moteur sur le dessus ne cause aucun inconvénient particulier. C'est assez pratique de travailler. Le seul inconvénient de la conception est qu'il est difficile de changer l'outil de travail, pour cela, vous devez vidanger l'eau et retirer le récipient avec de l'eau, cependant, le changement de l'outil est probablement peu fréquent et vous pouvez facilement accepter cela. La machine au travail est comme un gant - une grande masse, pas de vibration. Le bruit est également très modéré, il est très confortable de travailler. Il y a assez de puissance, le moteur ne chauffe pas même avec un fonctionnement prolongé.