Soit dit en passant, je voudrais dire qu'elle a aimé le présent et qu'elle l'a reconnu comme assez pratique ... Inspiré par son évaluation, j'ai suggéré, si elle en avait besoin, de fabriquer d'autres outils comme celui-ci ... Elle a pensé et dit que ce serait bien si je faisais un "chopper classique" avec une lame plate et solide, mais de très petite taille. Ayant découvert la taille de l'outil dont elle avait besoin, je me suis mis à le fabriquer. (Heureusement, cette année, grâce au calendrier «réussi», le 8 mars a «prolongé» quatre jours de congé ...))))

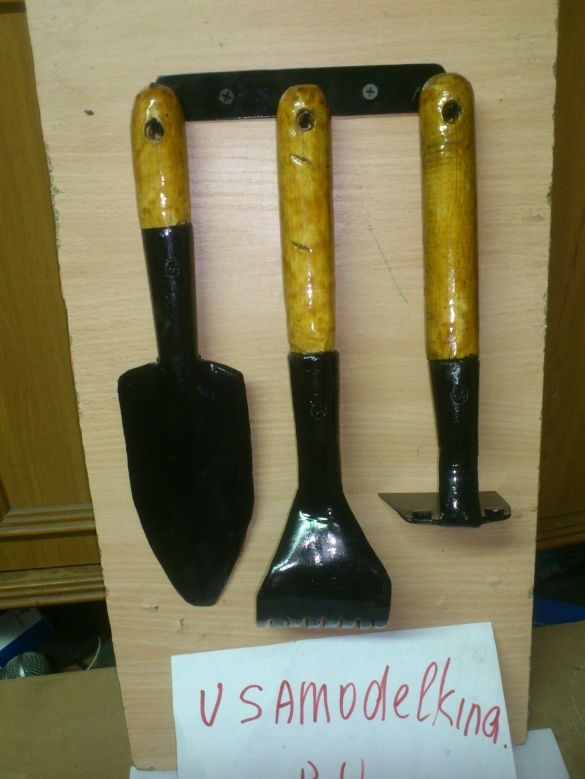

En regardant vers l'avenir, je dirai que je l'ai fait ... De plus, je me suis laissé emporter (comme cela arrive souvent avec moi))))), j'ai fait tout un ensemble de petits outils qui, en plus du cultivateur décrit précédemment, étaient faits d'un petit hachoir et d'une pelle de jardin, ce qui est pratique pour déterrer les plantes sans endommager la racine.

Et voici ce dont j'avais besoin pour cela:

1. Garniture du tuyau d'eau DU-25

2. Taille des boutures pour les râteaux.

3. Coupe d'une scie à deux mains.

4. Coupe du tube profilé de 30 à 30 mm.

5. Vis M5

6. Vis.

Comme vous pouvez le voir, tout le matériel est de toutes sortes de garnitures!)))). Et j'aime faire mes devoirs, donc je dirai tout de suite: je ne pense pas que j'ai perdu mon temps, et c'était plus facile d'acheter de tels outils.)))). Bien que, ne serait-ce que parce que les produits faits maison, contrairement aux produits achetés, ont exactement la forme et les dimensions qui étaient initialement nécessaires ... Et ils ne se plieront pas lors de la première utilisation, comme c'est souvent le cas avec un outil chinois bon marché ...

Commençons donc. Je décrirai d'abord la fabrication des hachoirs. Un morceau de tuyau de la bonne taille a été marqué et coupé avec un broyeur:

Après cela, j'en ai redressé une partie avec des outils à levier (une description et une photo de ce processus sont en publication précédente).

Et il l'a redressé avec un marteau:

Après cela, j'ai découpé un secteur du tuyau pour faire un rétrécissement de l'empreinte sous la tige:

Et à l'aide d'un marteau, il a formé la base du futur hachoir:

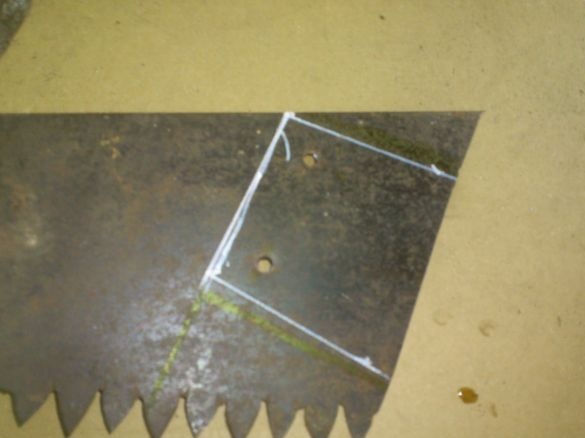

Maintenant, je devais fabriquer la lame du hachoir elle-même. J'ai décidé de le faire à partir de la scie à deux mains taillée, que j'avais laissée après en avoir fait scies pour blocs de silicate de gaz.

Avec un marqueur, j'ai dessiné dessus les contours de la future lame, tracé et percé des trous pour rivets:

J'ai décrit en détail cette méthode de perforation dans un article à propos de la scie. En bref: le trou est percé d'un poinçon avec une partie de travail émoussée. De l'autre côté de la pièce se trouvent des écrous de taille appropriée. Il est préférable de percer des trous avant de découper la pièce souhaitée, car l'acier au carbone est assez fragile et si un poinçonnage près du bord, des fissures sont possibles.

Alors j'ai fait ... D'abord j'ai fait des trous, puis j'ai déjà découpé:

Après cela, en mettant la lame à la base, j'ai marqué les trous pour les rivets avec un marqueur:

Lorsque vous travaillez avec du métal, il est très pratique d'utiliser un marqueur blanc:

J'ai percé les marques de trous avec une perceuse de 5 mm de diamètre:

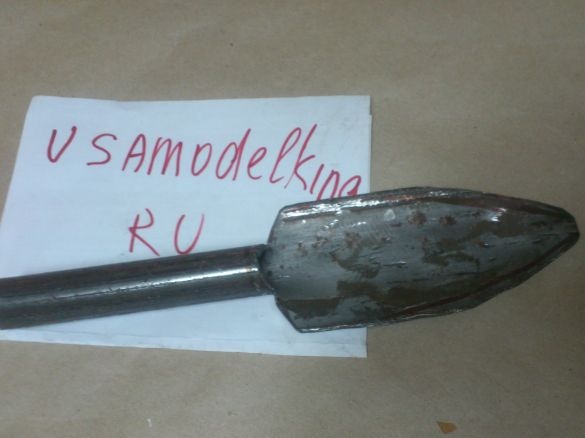

.... Et encore une fois, comme la dernière fois, passant une demi-heure en vain à chercher une fraise, j'ai utilisé une perceuse de grand diamètre pour cette opération))):

Vous pouvez maintenant retirer les bavures et nettoyer:

Comme rivets, j'ai décidé d'utiliser les vis M5:

Après les avoir posés avec des chapeaux sur le côté de la lame, j'ai riveté avec un marteau de l'autre côté leurs extrémités dans des trous de fraisage:

Maintenant, vous pouvez couper les parties saillantes en excès et enfin les traiter avec une roue à pétales d'émeri:

Le hachoir est presque prêt. Il reste à percer un trou pour la vis:

Paresseux, plus par habitude, jetant un coup d'œil aux endroits où le fraisage pourrait être couché, j'ai à nouveau utilisé une perceuse de grand diamètre)))):

Ça y est ... Le hachoir est prêt .. Il reste à faire une coupe ...

Mais avec cela, j'ai décidé de reporter ...

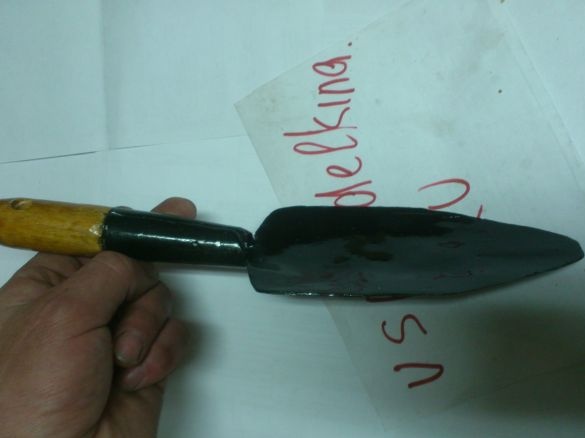

Comme il arrive souvent, emporté par le travail, j'ai décidé de fabriquer un autre outil de jardin à partir du même tuyau - une pelle de jardin.

Il a commencé de la même façon. Coupez la taille souhaitée (comme je le pensais alors))) segment:

Marqué et coupé:

Il se redressa d'abord avec un ciseau:

Puis avec des outils à levier appropriés:

Puis avec un marteau:

Après cela, j'ai tracé les contours du futur instrument (dès la deuxième tentative)))):

Et découpez un broyeur:

Après cela, j'ai traité grossièrement la pièce à l'aide d'une meule abrasive de raclage:

Mettant à côté d'un hachoir presque prêt, j'ai trouvé qu'il y avait deux fois plus de scoop pour un siège sous la poignée. Par conséquent, j'ai noté la longueur souhaitée et coupé l'excédent:

De la même manière que dans les produits précédents, il a formé un cône, coupant un secteur de tuyau et l'aplatissant avec un marteau:

Vous pouvez maintenant traiter entièrement la roue d'émeri-pétale:

Il reste à percer un trou pour la vis. Étant trop paresseux pour pré-visser, j'ai été puni pour cela.)))). Le foret a glissé sur la surface arrondie et le trou n'était pas au centre ... Eh bien, Dieu soit avec lui ... La vis ne tiendra pas plus faible de cela:

Même sans déjà essayer de trouver le fraisage (Eh bien, quelque part il se trouve !!!!), j'ai immédiatement utilisé la "méthode éprouvée familière"))))):

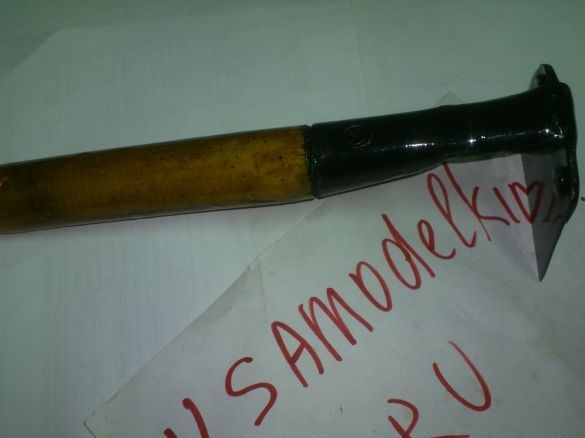

C'est ça ... On fait des boutures ...

Comme la dernière fois, j'ai coupé les segments dont j'avais besoin de la tige pour un râteau.

Au fait, pour de si petites menuiseries, j'utilise une scie à cloison sèche légèrement retravaillée. Je viens de mordre une dent et de l'aiguiser comme une scie à métaux aiguisée sur du bois. C'est très pratique si vous avez besoin de scier quelque chose de petit:

Ensuite, j'ai délimité et, à l'aide d'un couteau, j'ai donné les formes correspondantes aux extrémités des boutures, qui seront martelées dans l'outil:

Après cela, j'ai abondamment abondamment prolabulé ces extrémités et, jusqu'à ce que le vernis se fige, j'ai planté les outils. J'ai fait cela afin de protéger le bois de l'humidité. Après tout, l'humidité tombera de toute façon sous le métal, mais il sera difficile pour lui de sécher à partir de là. Et si les pièces en bois sont fermement collées au vernis, l'humidité ne peut tout simplement pas y arriver.

Et seulement après cela, en tournant les vis, j'ai traité les boutures d'abord avec de l'émeri, puis avec du papier de verre:

Il reste à vernir soigneusement les parties en bois de l'instrument et à peindre le métal ... J'ai aussi repoussé ce processus jusqu'à présent ... Et maintenant, pour quelle raison ..

... Comme je n'ai pas fabriqué un seul outil, mais tout un ensemble d'outils, il serait logique d'organiser leur stockage en quelque sorte ... Comme le montre l'expérience, il est plus pratique lorsque l'outil ne repose pas sur une étagère, mais est accroché au mur. Ainsi, ils ne seront pas jonchés de quelque chose et sécheront bien après le lavage ... Vous pouvez, bien sûr, simplement accrocher des clous enfoncés dans le mur, mais il sera plus pratique de faire un support.

J'ai décidé de le faire en coupant un tube profilé de section carrée de 30 par 30 mm, qui se trouvait dans ma "ferraille". Ayant approximativement estimé la longueur requise, j'ai coupé un coin du tuyau:

J'ai marqué trois "crochets" et j'ai découpé des cerises:

Voici le support que j'ai obtenu:

Il ne reste plus qu'à y percer des trous pour les vis, avec lesquelles il sera lui-même fixé au support:

Après cela, j'ai peint l'ensemble de l'instrument ... Pièces métalliques - avec émail noir provenant d'une bombe aérosol, en bois recouvert de trois ou quatre couches de vernis .....

Et c'est seulement alors que j'ai réalisé que j'avais oublié un détail très important ... A savoir, percer des trous avec lesquels l'outil accrocherait sur le support ... Il serait plus pratique de suspendre les outils "tête en haut", en tenant la poignée, mais pour cela, il faudrait percer des technologies trous directement dans les pièces de travail. Et cela réduirait considérablement leur rigidité ...

J'ai donc décidé de faire des trous dans les boutures. Ce qu'il a fait avec une perceuse d'un diamètre de 6 mm.

Pour faciliter l'accrochage, et le courant étant de s'assurer que l'outil ne glisse pas des crochets, j'ai décidé de les "fraiser" des deux côtés "sous le cône". Ce qu'il a fait à l'aide d'un foret étagé. (Après tout, j'ai finalement accepté l'idée qu'il n'est pas réaliste de trouver un fraisage!

Trous bien proklakirovany plusieurs fois:

Tout !!! Tout est prêt. Voici ce que j'ai obtenu:

Pour la "photo finale", j'ai décidé de fixer le support sur un morceau de bois aggloméré laminé, qui est tombé dans mon bras, et d'y accrocher l'outil ... J'ai dû aller dans la pièce voisine pour le tournevis, et j'ai donc décidé d'utiliser un tournevis inverseur avec un ensemble de bits qui reposaient sur étagère à côté de:

Et que vois-je ??

Fraise !!!! IL Y A OERE !!!

Apparemment, une fois, en retirant l'outil après le travail, j'ai, purement automatiquement, sur la base d'une similitude externe, mis la fraise dans un ensemble de bits pour un tournevis inversé !!!

... Bien que .... Si avec du bois ou du plastique ....

Bon, d'accord ... Tout ce qui est fait est tout fait !! Et une partie de cela, tout de même, pour le mieux! )))) (Au moins je l'ai enfin trouvée !!!

Bien que j'aie déjà fini le travail ...

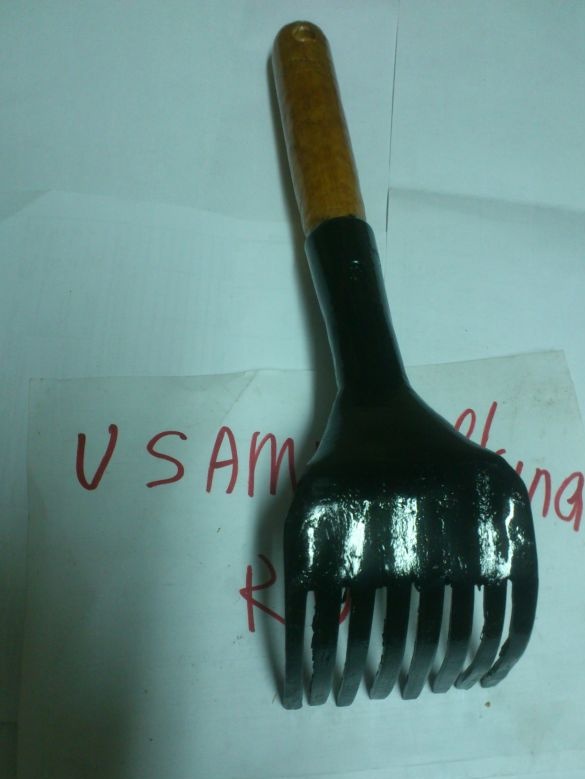

Et voici les résultats de ce travail:

P.S. Femme appréciée ....