J'invite les fans à travailler avec du métal, dans cette instruction, nous verrons comment fabriquer un couteau à hache fais-le toi-même. En utilisant cela luminaires Vous pouvez couper des branches, affûter des bâtons, couper et plus encore. Un tel couteau est également utile à des fins culinaires. Le couteau est en acier de haute qualité et est durci; à cet égard, il conserve la netteté pendant une longue période et n'émousse pas lors de la coupe de matériaux plutôt durs. Mais ici, tout dépendra de la justesse du durcissement.

Fabriquer un tel couteau n'est pas du tout difficile, comme cela peut sembler à première vue. L'auteur le fait en utilisant les outils disponibles, et tout s'avère de très bonne qualité. La lame est coupée à l'aide d'une meuleuse, avec l'aide d'un biseau est formé et le meulage principal a lieu. Quant au durcissement, s'il n'y a pas de four, ce n'est pas un problème non plus, la tâche peut être traitée à l'aide d'un brûleur à gaz. Lors de la fabrication d'un couteau, l'auteur a endommagé le manche, une partie de celui-ci était donc en soudure à froid. Mais avec une approche habile, vous pouvez réaliser l'intégralité du revêtement de l'arbre, comme cela était initialement prévu. Donc, nous allons voir plus en détail comment fabriquer un tel couteau!

Matériaux et outils utilisés par l'auteur:

Liste des matériaux:

- acier à haute teneur en carbone de haute qualité (outil approprié ou à partir d'un ressort automobile);

- patin en bois pour la fabrication de revêtements;

- tubes en cuivre, tiges en laiton (ou autres pièces pour la fabrication de broches);

- colle époxy pour le manche (l'auteur n'a pas utilisé);

- soudage à froid (utilisé pour terminer la poignée).

Liste d'outils:

- machine à souder (en option);

- bulgare avec disques de coupe et de meulage;

- marqueur;

- percer;

- scie sauteuse;

- un marteau;

- papier de verre;

- étau;

- brûleur à gaz, brique réfractaire et huile de durcissement;

- vernis, huile, peinture ou autre pour un stylo;

- fichiers;

- pinces.

Le processus de fabrication d'une hache de couteau:

Première étape. Préparation du matériel

Le matériau aura besoin d'un bon acier solide. Sinon, la hache émoussera rapidement, des encoches y apparaîtront, etc. L'acier doit avoir une grande quantité de carbone dans sa composition, puis il peut être durci. En règle générale, l'acier de haute qualité est utilisé dans la fabrication d'outils, de limes, par exemple. En outre, des ressorts d'automobile, des couteaux pour charrues, etc. sont fabriqués à partir de celui-ci.

L'auteur avait une tôle d'acier, ce métal n'a pas été pris avec une lime, ce qui indique que l'acier est durci.Pour continuer à travailler avec du métal, il doit être libéré, après quoi il deviendra mou. Pour ce faire, l'acier doit être chauffé au rouge et laisser refroidir à l'air libre. Pour commencer, l'auteur réchauffe le métal, tient la pièce dans un étau et en nettoie toute la saleté. Eh bien, alors vous pouvez commencer le recuit. Pour ce faire, nous avons besoin d'une brique réfractaire, elle nous permettra de chauffer uniformément la pièce. L'auteur a utilisé deux brûleurs à gaz pour cette affaire. Dès que l'acier est uniformément chauffé, laissez-le refroidir à l'air libre. Plus le métal refroidit lentement, plus il sera doux plus tard. Maintenant, nous parcourons à nouveau le fichier, s'il y a des traces sur le métal, cela signifie que les vacances ont été réussies.

Deuxième étape Coupez un profil rugueux

Nous passons maintenant à la fabrication du profil de notre couteau. Pour tout faire qualitativement, il est préférable de faire un profil de couteau sur papier, et de préférence sur carton, puis de le couper. En conséquence, vous aurez un modèle en papier que vous pouvez tenir dans vos mains et déterminer si le couteau sera pratique. L'auteur dessine simplement à l'oeil le profil souhaité directement sur le métal à l'aide d'un marqueur, ce qui n'est pas une approche professionnelle.

Dès que vous dessinez un profil, il peut être coupé. À ces fins, l'auteur utilise un broyeur ordinaire. Avec cet outil, vous pouvez effectuer des travaux similaires, mais vous devez avoir certaines compétences, car l'acier peut facilement surchauffer. Si le métal commence à s'assombrir, il surchauffera et il sera difficile de retrouver sa dureté antérieure même avec l'aide du durcissement. Il est préférable d'effectuer un tel travail avec des scies à ruban. Soit dit en passant, il est tout à fait possible de gérer ce genre de travail avec une scie sauteuse ou une scie à métaux.

Lorsque le profil principal est coupé, modifiez-le manuellement. Nous serrons la pièce dans un étau et travaillons avec des limes métalliques.

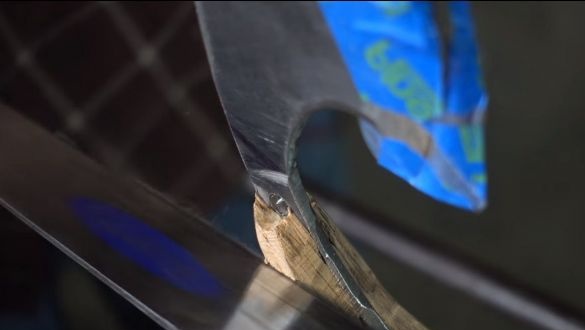

Troisième étape Nous formons des biseaux

Maintenant, nous procédons à la formation de biseaux, les données de coupe de votre couteau en dépendent. Plus la lame est mince, meilleur sera le couteau à couper et à affûter, mais il ne pourra pas supporter de lourdes charges. Et comme nous avons besoin d'un couteau pour le burinage, les biseaux sont plus raides. Tout d'abord, divisez l'endroit où la lame sera en deux moitiés. Pour ce faire, mesurez l'épaisseur du métal, puis sélectionnez une perceuse d'un diamètre tel que l'épaisseur du métal. Tracez une perceuse le long du contour et obtenez la ligne médiane. Quant à la largeur du biseau, nous les dessinons à l'aide d'un marqueur.

C'est tout, maintenant on serre la lame avec une pince et on forme les biseaux. Il n'est pas nécessaire de se précipiter ici, n'oubliez pas que nous ne voulons pas brûler de métal. Nous travaillons avec un broyeur avec une meule. D'abord, nous formons un biseau d'un côté, puis de l'autre. Les biseaux dans notre cas sont symétriques. Au final, nous produisons manuellement des traitements plus délicats. Serrez la lame dans un étau et travaillez avec une lime métallique. Mais jusqu'à ce que vous aiguisiez la lame, cela se fait après le durcissement.

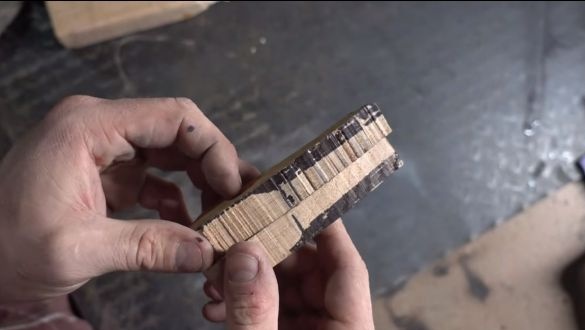

Quatrième étape Doublure

Dans la fabrication des doublures, l'auteur a commencé à travailler très négligemment, alors qu'il y avait de nombreuses erreurs à ne pas faire. Il est préférable de tout assembler avec de la colle époxy et de percer des trous pour les broches d'un tel diamètre afin qu'ils rentrent avec un petit effort. L'auteur a coupé la poignée pendant la fabrication, de sorte que le lieu du clivage a été rempli de soudure à froid. Cependant, cela donne au couteau un design spécial.

Nous avons coupé deux tampons de la planche, percé des trous pour les broches et la poignée de la lame. Ensuite, appliquez de la colle sur les coussinets, installez les broches et serrez la poignée avec des pinces. L'auteur a assemblé un stylo sans utiliser de colle époxy. Tout d'abord, il a poussé des tubes en cuivre dans la poignée, puis des broches en cuivre ont été installées comme rivets.

Si vous souhaitez également utiliser le soudage à froid pour décorer la poignée, bien nettoyer la surface sur laquelle il est appliqué. En principe, le soudage à froid est facile et simple à traiter avec des limes et du papier de verre.À la fin, nous broyons le couteau entier avec du papier de verre.

Cinquième étape Trempe

La trempe de l'acier s'effectue selon une méthode similaire, mais pour chaque acier le régime de température est individuel, il est important de le comprendre. D'abord, chauffez la lame avec un brûleur chaud rouge, puis abaissez-la dans l'huile. En conséquence, l'auteur n'a durci que la lame, ce qui la rend assez durable. Mais une telle lame avec une charge élevée peut se casser, il est préférable de la laisser partir. Habituellement, pour cela, la lame est chauffée dans le four, mais cela s'est avéré impossible pour l'auteur, car le manche est déjà installé sur le couteau.

Étape six Travail final

À la fin, saturer les doublures d'huile ou vernir la poignée. Quant au soudage à froid, il peut être peint. Vous pouvez également enduire la poignée d'époxy, puis elle deviendra solide et agréable au toucher. C'est tout, maintenant il ne vous reste plus qu'à aiguiser le couteau. Pour cela, nous utilisons du papier de verre trempé dans l'eau. Le couteau est prêt!