Bonjour à tous, je présente à votre attention un couteau aussi tranchant qu'une lame de coupe rapide R6M5, que vous pouvez faire fais-le toi-même. Cet acier est activement utilisé dans la fabrication de divers outils de coupe, y compris les outils de travail des métaux. Des forets, des fraises diverses, des lames de scie, etc. en sont faits.

Cet acier est assez robuste, il suffit pour un travail long et dur. Cet acier ne perd pas sa résistance même à des charges à haute température. Le seul inconvénient d'un tel métal est qu'il est très difficile de le durcir de ses propres mains. Le durcissement nécessite un chauffage répété, un revenu, ainsi que des produits chimiques spéciaux, tels que le nitrate, pour le refroidissement. Mais si vous traitez le métal avec soin, sans surchauffe, vous n'aurez pas besoin de le tempérer. Ainsi, nous examinerons plus en détail comment fabriquer un couteau en acier P6M5.

Matériaux et outils utilisés par l'auteur:

Liste des matériaux:

- acier P6M5 (lame de scie à métaux);

- un morceau de bois pour le manche;

- colle époxy;

- un morceau de laiton pour la poignée;

- huile ou vernis pour l'imprégnation du manche.

Liste d'outils:

- broyeur;

- étau;

- rectifieuse;

- ponceuse orbitale ou machine;

- percer;

- une pince (l'auteur l'a réalisée à partir d'un arbre);

- marqueur;

- papier de verre;

- une scie sauteuse.

Le processus de fabrication d'un couteau:

Première étape. Couper le profil principal

Nous devons d'abord comprendre à quoi ressemblera notre couteau. Dessinez un profil de couteau sur la pièce à l'aide d'un marqueur. Eh bien, alors vous pouvez commencer à couper. Nous coupons la pièce à l'aide d'une meuleuse, mais il y a une mise en garde lors de la coupe de P6M5. Cet acier est assez cassant, il rompt avec un fort coude. Tout ce que nous devons faire est de faire de petites coupes dans le broyeur des sections que nous devons retirer. Eh bien, brisez-les avec des pinces, comme du verre.

Deuxième étape Nous modifions le profil

Maintenant, notre profil approximatif doit être finalisé. Pour cela, nous avons besoin d'un broyeur. Il suffit de parcourir le contour et d'éliminer l'excès de métal. Ce métal se broie assez facilement. Nous traitons la tige de la même manière, vous pouvez y faire de petites rainures pour que la poignée y adhère bien.

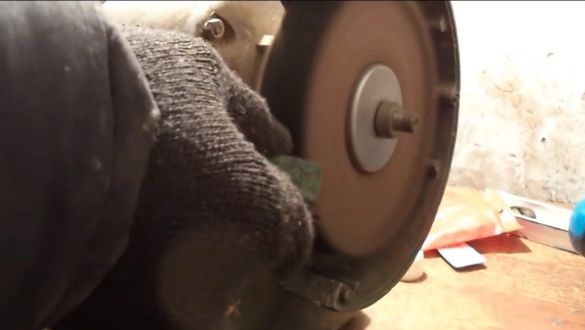

Troisième étape Biseaux et meulage

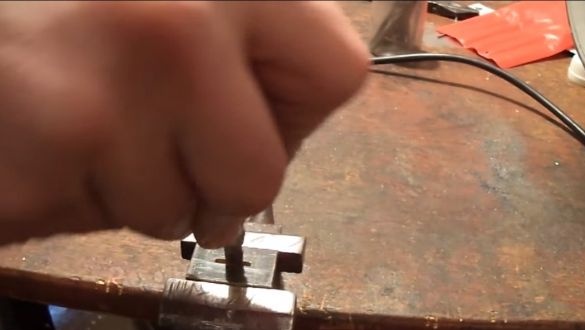

Nous formons les biseaux sur la lame. À ces fins, l'auteur a adapté sur un broyeur un cercle de papier de verre. La lame doit être fixée dans un dispositif spécial qui peut être fabriqué à partir d'un coin. Eh bien, lentement, lentement, nous formons les biseaux.Essayez de ne pas surchauffer le métal, car le carbone pourrait brûler et l'acier ne serait plus aussi dur qu'il l'était à l'origine. Nous trempons la lame périodiquement dans l'eau

Nous réalisons des biseaux symétriques des deux côtés ou seulement avec un à volonté. Dans le même temps, vous pouvez effectuer l'affûtage initial de la lame.

Ensuite, vous pouvez commencer le broyage, nous travaillons sur la même machine. Nous meulons le métal jusqu'à ce que nous nettoyions toute la peinture, la rouille, etc. Si le matériau source est de haute qualité, il peut être brillant.

La finition se fait manuellement à l'aide de papier de verre fin trempé dans l'eau. Eh bien, à la toute fin, la lame peut également être polie sur la machine avec de la pâte GOI ou une autre pâte.

Quatrième étape Insert en laiton

Devant la poignée se trouve un insert en laiton. Nous sélectionnons la pièce de laiton souhaitée et y percons un certain nombre de trous. Ensuite, ces trous sont percés avec une lime plate afin que la tige de la lame puisse entrer. À la même étape, vous pouvez immédiatement donner à la pièce une forme ovale sur la rectifieuse. L'auteur a immédiatement poli la pièce sur la machine, car il sera alors beaucoup plus difficile de le faire.

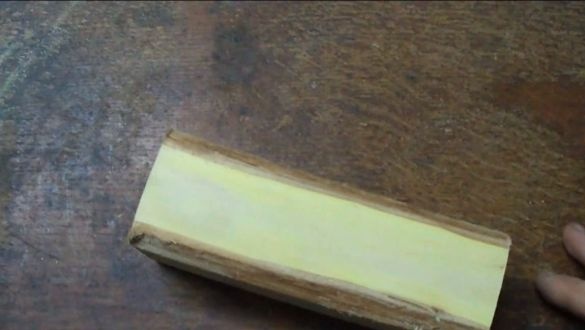

Cinquième étape Blanc de poignée

L'auteur fait un stylo à partir d'un morceau de branche, il est important que le matériau soit sec. Nous forons un trou dans l'arbre pour la tige. L'auteur l'a percé dans l'espoir qu'un beau motif en forme d'anneaux a été obtenu à l'arrière de la poignée. Pour plus de commodité, la pièce peut être rectangulaire sur une circulaire.

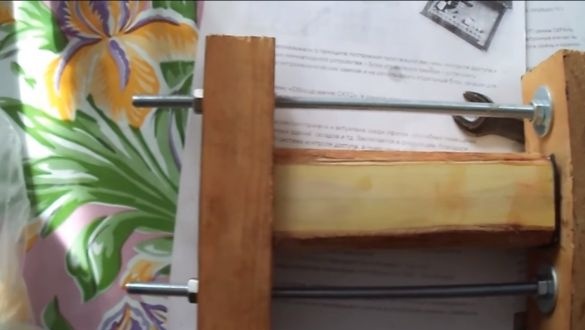

Maintenant, vous pouvez coller la pièce, pour cela, nous diluons la colle époxy, martelons soigneusement la tige dans le bois sur la colle, n'oubliez pas de mettre l'insert en laiton. Ensuite, toute la structure doit être tirée avec une pince. L'auteur a une pince faite maison, composée de trois barres, ainsi que des tiges filetées et des rondelles. Nous laissons le tout sécher, l'époxy garanti sèche au moins 24 heures.

Étape six Révision finale du couteau

Lorsque la colle sèche, nous sortons notre couteau et dessinons au crayon le profil souhaité du manche. Ensuite, coupez l'excédent avec une scie sauteuse, le moyen le plus rapide de le faire est avec une scie sauteuse. Nous rectifions la poignée pour obtenir le profil souhaité, un traitement grossier peut être effectué sur un broyeur ou un broyeur. Eh bien, un traitement plus fin est effectué manuellement à l'aide de papier de verre. Nous rendons la poignée absolument lisse.

Lorsque le stylo est terminé, faites-le tremper dans de l'huile et vous pouvez appliquer une teinture pour ajouter de la couleur. En outre, la poignée peut toujours être polie avec de la cire d'abeille, alors elle aura fière allure. La plume de l'auteur s'est avérée être d'une forme plutôt intéressante avec un beau motif.

C'est tout, le couteau est prêt, il ne vous reste plus qu'à l'affûter à l'état de la lame. L'auteur a un couteau si tranchant qu'il coupe facilement le papier.

J'espère que vous avez apprécié le projet et trouvé des informations utiles par vous-même. Bonne chance et inspiration créative si vous voulez répéter fait maison. N'oubliez pas de partager vos idées et meilleures pratiques avec nous.