Dans cette instruction, nous verrons à quel point il est facile de fabriquer un couteau comme le kerambit. Une caractéristique de ces couteaux est la forme incurvée de la lame. Il existe de nombreuses versions de ce à quoi ces couteaux étaient destinés et où ils se sont produits. Dans la plupart des cas, ces couteaux sont associés à une griffe de tigre et son but est la légitime défense. Un tel couteau repose confortablement dans la main et en un instant fait que l'attaquant change sa vision de la vie.

Il existe toujours une version selon laquelle ces couteaux ressemblent à un éperon de coq, et selon une autre légende, ces couteaux étaient utilisés pour les combats de coqs. Il existe également des versions selon lesquelles un couteau similaire peut être utilisé à des fins artisanales, par exemple pour couper certaines plantes. D'une manière ou d'une autre, espérons que vous utiliserez un outil similaire pour le bien.

Faire un tel couteau n'est pas difficile, et vous pouvez le faire avec des outils assez simples. Le produit est entièrement métallique, vous n'avez donc pas besoin de matériaux supplémentaires. L'auteur a découpé le profil avec un moulin.

Si vous avez besoin d'un tel couteau dans le ménage, il est logique de le faire en acier de qualité. L'acier à haute teneur en carbone est trempé. Lors de la coupe, l'acier au carbone forme des étincelles jaunes épaisses, présentes dans les toiles de coupe, les limes et autres outils. Donc, nous allons voir plus en détail comment fabriquer un tel couteau!

Matériaux et outils utilisés par l'auteur:

Liste des matériaux:

- acier au carbone.

Liste d'outils:

- broyeur;

- ponceuse à bande;

- perceuse;

- percer;

- divers fichiers;

- papier de verre;

- four de forge;

- machine à polir.

Le processus de fabrication d'un couteau kerambit:

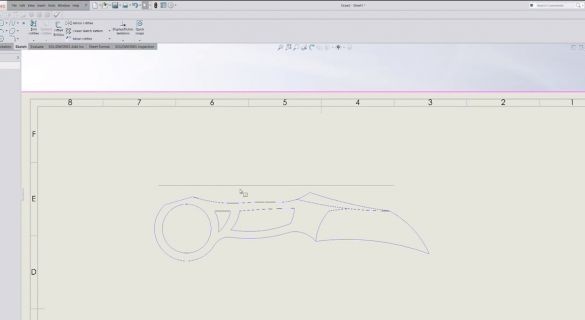

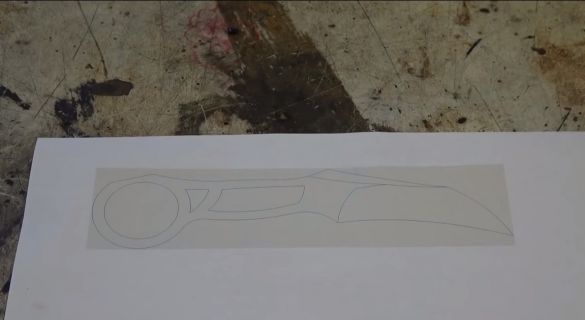

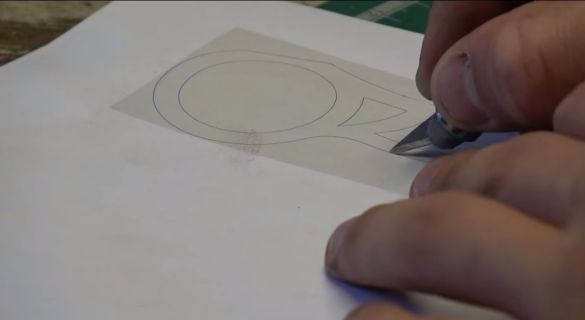

Première étape. Nous créons un modèle

Tout d'abord, nous devons créer un modèle de couteau. Pour ce faire, nous réalisons quelques dessins sur ordinateur ou manuellement. Ensuite, imprimez le dessin résultant et coupez-le avec un couteau de bureau. C'est tout, le gabarit est prêt, encerclez-le sur la pièce avec un marqueur et vous pouvez commencer à couper. Avant de dessiner, l'auteur a nettoyé le métal sur une ponceuse à bande.

Deuxième étape Trou

Tout d'abord, percez un trou avec un peu dans la pièce. Ce trou stratégique est pour les doigts. Pour une fixation fiable de la lame, elle possède la plupart des couteaux dans le style du karambit. On perce un trou lentement, on lubrifie bien le foret. La pièce est toujours solidement fixée et en aucun cas ne se tient par la main, car si le métal éclatait, cela causerait de graves blessures aux mains.

Troisième étape Couper le profil brut principal

Nous procédons à la découpe du profil principal. À ces fins, l'auteur a utilisé un broyeur ordinaire. Pour couper les virages, nous faisons beaucoup de coupes transversales, puis les coupons en parties. En conséquence, il restera des clous de girofle, qui peuvent également être retirés par un broyeur en installant un disque de broyage.

Quatrième étape Broyage

Nous allons à la ponceuse à bande et rectifions soigneusement la lame le long du contour. Il est important pour nous de retirer toutes les encoches et de meuler la lame dans la forme qu'elle était initialement destinée à être. Dans la plupart des cas, l'auteur utilise une bande de 400 grains.

Ensuite, nous aurons un traitement manuel. Nous serrons la pièce dans un étau et travaillons sur des limes de formes diverses. Nous traitons la lame le long du contour, où nous ne pouvions pas obtenir la machine à ruban, et nous rectifions également le trou.

Cinquième étape Fenêtres découpées dans la poignée

Dans le stylo, l'auteur a décidé de découper les fenêtres, le couteau semble donc plus intéressant. Pour résoudre ce problème, nous prenons une perceuse et forons un certain nombre de trous de la forme souhaitée. En conséquence, nous combinons ensuite tous les trous obtenus à l'aide d'une lime ou du même foret. Nous traitons soigneusement les fenêtres résultantes avec des fichiers.

Étape six Nous formons des biseaux

Il est temps de former les biseaux sur le couteau. Pour ce faire, nous fixons la lame dans un support spécial à partir des coins, car il sera difficile de la tenir avec vos mains en raison du chauffage. L'auteur forme des biseaux sur l'œil à l'aide d'une ponceuse à bande. Mais d'abord, ce serait bien de tout marquer. La granulométrie de la bande pour un tel travail peut être d'environ 400 unités. Vous devez terminer tout le travail de base avec du métal à cette étape, car il y aura un durcissement et le métal deviendra solide.

Septième étape. Trempe

Il est temps de durcir la lame, cela la rendra très solide. Pour un durcissement correct, il est important de connaître la qualité de l'acier. Nous envoyons la lame au four de forge, vous devez chauffer jusqu'à ce que le métal ne soit plus attiré par un aimant, mais ce ne sont que des chiffres approximatifs. Eh bien, refroidissez la lame dans l'huile.

Maintenant, la lame doit être durcie, mais après cela, le métal deviendra cassant, la lame peut s'effriter juste au moment où elle tombe. Nous devons rendre la lame plus élastique pour qu'elle ressorte sous charge. Pour ce faire, relâchez le métal. Un four domestique est généralement utilisé, nous sélectionnons le temps et la température en fonction de la nuance d'acier. En moyenne, la lame est chauffée pendant environ une heure à une température voisine de 200 degrés Celsius. La couleur paille du métal témoignera des vacances. C'est tout, maintenant nous avons une lame d'excellente qualité.

Étape huit. Traitement final

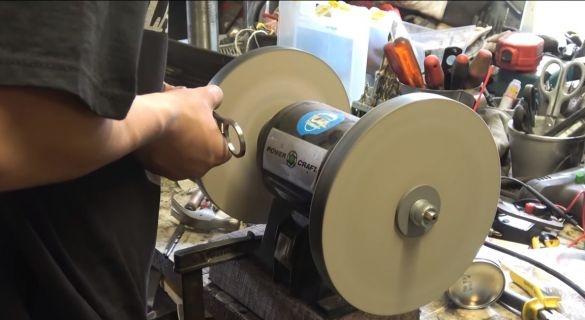

Maintenant, après durcissement, le métal doit être poncé à nouveau, ou il peut être laissé tel quel, cette patine agira comme une protection contre la rouille. Nous rectifions l'avion sur une ponceuse à bande, en l'utilisant nous affûtons également la lame. Quant aux trous, ils peuvent être usinés avec une perceuse. En option, l'auteur a enroulé un morceau de papier de verre sur la tige et l'a serré dans le mandrin, cette buse fonctionne également très bien.

C'est tout, en conclusion, il vous suffit de peaufiner votre création sur une machine à polir. C'est tout, le projet est terminé, fait maison Cela s'est avéré assez intéressant et unique. J'espère que vous avez aussi aimé le projet et que vous avez trouvé des informations utiles par vous-même. N'oubliez pas de partager vos meilleures pratiques et projets avec nous!