Le problème du chauffage à des températures élevées confronte souvent le maître - il peut s'agir du traitement thermique des métaux dans la plomberie, de la fusion de métaux non ferreux pour l'élimination des chutes ou de la coulée d'art, des matériaux de calcination, de la réalisation de réactions à des températures élevées. Dans le domaine du soufflage du verre, un four à haute température est également un attribut indispensable - après le traitement du verre, un recuit est nécessaire pour soulager les contraintes internes, sinon le produit risque fortement de se briser.

Le recuit du verre se produit, en règle générale, à des températures ne dépassant pas 600 ° C, ce qui permet l'utilisation de matériaux communs non spécialisés, ce qui réduit considérablement le coût de construction. Ce qui suit décrit la fabrication d'un prototype d'un tel four. Son moufle est fait (scié) de deux briques réfractaires en argile réfractaire, le chauffage est un fil nichrome (spirales alignées - pièces détachées pour carreaux électriques), l'isolation principale est du béton mousse sous forme de blocs prêts à l'emploi. La conception a également utilisé des matériaux - un peu de carton d'amiante (isolation intermédiaire compensant l'expansion du moufle), mélange de maçonnerie résistant à la chaleur pour les fours (pour enduire le chauffe-fil).

La partie la plus chère du four était le contrôleur PID de température avec AliExpress - une unité de contrôle a été assemblée sur la base.

Ce qui a été utilisé au travail.

Des outils

Pour scier des briques en béton mousse, une scie à main a été utilisée. Perçage de trous dans le béton mousse (fils de chauffage) - foret pour métal. Pour souder les fils de chauffage, un petit onduleur de soudage avec une électrode en graphite a été utilisé, mais vous pouvez vous en tirer.

Matériaux

En plus du moufle fini, quatre blocs de béton mousse ont été utilisés. Un peu de carton amiante, du fil nichrome, un mélange de maçonnerie réfractaire, des bagatelles liées.

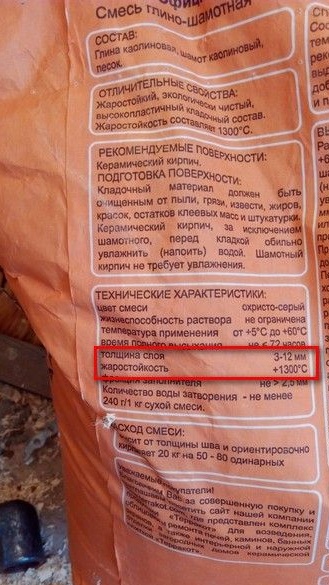

Chauffage

En fil nichrome. La puissance est calculée par méthodologie. Le moyen le plus simple est de prendre un appareil de chauffage prêt à l'emploi - une nouvelle (ancienne fragile) spirale d'un poêle électrique pour une puissance appropriée. La spirale est nivelée, sa longueur est mesurée et en fonction des dimensions géométriques du moufle, le nombre de tours et le pas d'enroulement sont calculés. Les visages du moufle sont marqués (étape) avec un crayon et le radiateur est enroulé.Pour fixer le pas d'enroulement et généralement les tours tentaculaires, le réchauffeur est recouvert d'une composition réfractaire. Des briques réfractaires «terre cuite» ont été utilisées ici, faites attention aux caractéristiques.

L'épaisseur de la couche de revêtement était d'environ 5 mm, une sortie supplémentaire au milieu du moufle est moyenne. Deux enroulements d'un poêle électrique ont été enroulés, le pas d'enroulement était d'environ 4 mm. Les enrouleurs sont connectés en série. Il s'est avéré une valeur de puissance inférieure à la plage recommandée pour ce volume de chambre - quelque chose autour de 300 W / l.

Fils de chauffage

Les fils courts du radiateur (nichrome) ont été soudés aux fils de cuivre avec un onduleur de soudage ajusté au plus petit courant - environ 10A. Électrode en graphite, provenant d'une cellule galvanique défaillante. Flux - borax sec ou une solution de borax dans l'eau (option - dans l'acide borique).

De plus, la partie torsadée des fils était pliée par une boucle et serrée dans une partie de la borne à vis.

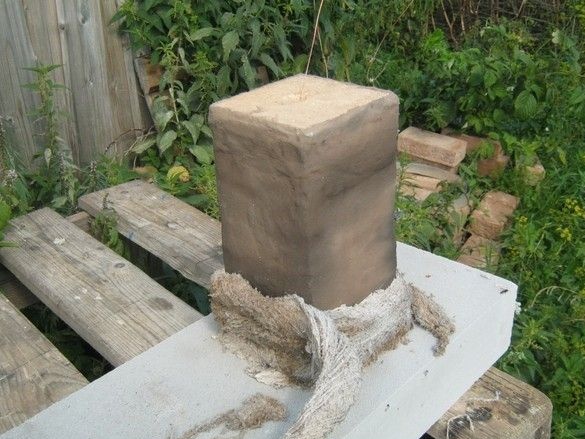

Test, prototype de four

Pour les tests, le moufle doit être isolé thermiquement. La première option d'isolation thermique a été fouettée - à partir d'un cordon d'amiante épais. Un moufle était enveloppé de plusieurs couches. La température était contrôlée par un thermocouple (type K ou chromel-alumel) - au départ, standard, qui fait partie du multimètre, puis connecté à un fortune unité de contrôle basée sur un régulateur de température PID.

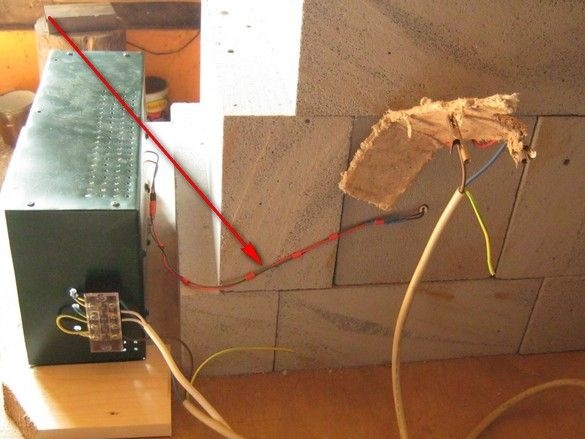

J'ai un thermocouple assez court - environ 300 mm. Sur la photo - ses extrémités sont passées à travers la paroi de l'unité de commande et connectées directement aux bornes à vis du contrôleur thermique. Le moufle et l'unité de commande devaient être disposés en forme de T.

Il est préférable d'effectuer le premier démarrage très progressivement, de manière à évaporer en douceur toute l'humidité restante dans les matériaux - cela a fonctionné comme ça - en chauffant à 100 ° C, en maintenant 3 ... 4 heures, 200 ° C, 2 heures supplémentaires, 300 ° C - 2 heures, etc.

Au cours des tests, un moment désagréable a été découvert - le cordon d'amiante n'est «amiante» que de façon conditionnelle - à l'extérieur, il avait vraiment des brins d'amiante, à l'intérieur, quelque chose comme du coton. Tout cela commence à fumer et à s'effondrer à des températures supérieures à 400 ° C, tandis que l'amiante «correct» fonctionne jusqu'à 800 ° C. C'est ce cordon qui m'a laissé tomber lors du test de la précédente moufle - à partir de talc avec verre liquide.

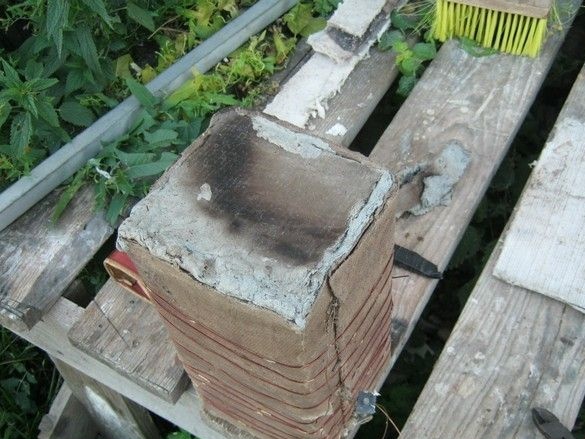

Le cordon qui a commencé à se décomposer a enlevé, en même temps, il était possible d'évaluer les dommages au revêtement d'argile du radiateur. Elle était en très bon état, il y avait une fêlure malheureuse. Comme test d'isolation thermique, il a été décidé d'utiliser du béton expansé - Yuri Nikolaevich Bondarenko - un scientifique, souffleur de verre, astronome en correspondance, conseillé d'utiliser l'isolation thermique de la mie de béton mousse - il fonctionne à moindre coût et en toute confiance jusqu'à 600 ° C. Il utilise un tel remblai calorifuge pour la céramique cylindrique (tuyau en céramique du rhéostat) et les moufles métalliques.

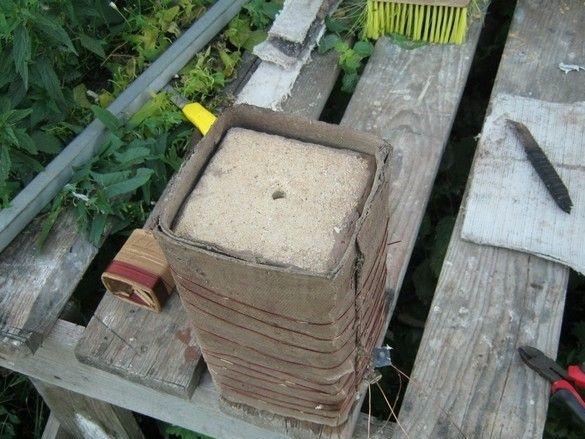

Puisque mon moufle est avec des murs et des coins droits, il a été décidé d'utiliser des blocs entiers de béton mousse. Cela a permis entre autres d'ajouter, sans collage, à partir de blocs ajustés un prototype de four à moufle. Ceci permet pendant un certain temps, résignant les inconvénients de fonctionnement, d'utiliser le four pour évaluer le taux de destruction d'un matériau non destiné à de telles températures. À la fin de la période d'essai, déterminez s'il vaut la peine de fabriquer un cadre métallique avec une porte et un mécanisme d'ouverture.

Sur le revêtement réfractaire, enveloppé le moufle avec plusieurs couches de carton d'amiante. Il s'agit d'un matériau très bon et peu coûteux, autour duquel l'hystérie la plus complète est injustement gonflée. Vous n'avez pas à en avoir peur, vous devez respecter certaines des caractéristiques du travail avec des substances et des matériaux potentiellement dangereux. Dans ce cas, ne respirez pas régulièrement la poussière d'amiante. Toutes opérations sur la formation de carton amiante, il est préférable d'effectuer, après avoir mouillé le matériau. Après l'avoir bien trempé, vous pouvez pratiquement façonner les détails nécessaires à partir d'amiante. Ici, de l'amiante d'occasion, de deux variétés, a été utilisé. Jusqu'à ce qu'elle soit complètement sèche, l'isolation est fixée avec une attache de fil de cuivre.

Sur la brique d'extrémité, derrière, deux coupes ont été faites pour les fils de cuivre du radiateur et un trou a été percé pour le thermocouple.

Thermocouple

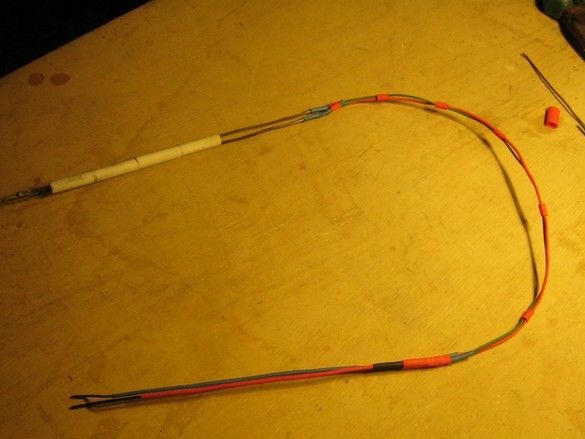

Sur Ali Express, un ensemble de trois thermocouples de type K a été acheté. Sans coque, faite de fils épais, en "perles" céramiques spéciales avec deux canaux chacune. Chaque thermocouple mesure environ 300 mm de long. Il est plutôt gênant de les utiliser sans fils spéciaux de «compensation». Afin de ne pas attendre une longue livraison, je les ai fabriqués, des fils, à partir d'un thermocouple de boîtier supplémentaire (également de type K) à partir d'un multimètre. Il est peu coûteux et composé de fils flexibles très fins. Le thermocouple «testeur» a déjà été utilisé plusieurs fois à différents endroits, du fait de toutes ses évolutions, il a été considérablement raccourci, il a fallu, à contrecœur, en utiliser un autre rigide, le libérant de la céramique.

Il s'est également avéré un miracle - l'extrémité dure est serrée de manière pratique et sécurisée dans les bornes du contrôleur, le centre souple vous permet de positionner l'unité de commande dans la position souhaitée. Des fils minces sont intégrés dans des thermotubes, toutes les connexions sont effectuées par soudage selon Bastanov («300 conseils pratiques»), ainsi que des fils de chauffage - 10A, électrode en graphite, perceuse. N'oubliez pas de connecter les fils «de la même manière» - chromel à chromel, kopel à kopel. La façon la plus simple de le faire est de souder un thermocouple de chaque paire (en même temps pour s'exercer) et de le connecter au contrôleur, marquez «+» et «-».

Conclusion, conclusions, erreurs

Le poêle sous cette forme a été utilisé un peu plus d'un mois, presque tous les jours. Par rapport à la photo, un espace de 40 ... 50 mm a été aménagé entre le bas du four et la table, et pour la ventilation - l'humidité s'est évaporée des blocs de béton poreux en mousse lors des premières démarrages. Le four est simplement placé sur deux barres en bois - à une température de fonctionnement de 550 ° C, les parois extérieures ont été chauffées très modérément - pas plus de 40 ° C pendant de nombreuses heures de fonctionnement. Les dommages à l'isolation thermique sont également insignifiants - sur la surface intérieure des blocs se trouvent des fissures peu profondes. En général, la condition est bonne, vous pouvez faire une charpente métallique.

Sur la photo, la plaque la plus «détruite» est la plaque du haut, elle a la seule fissure profonde, les parties restantes sont beaucoup mieux. L'isolation thermique a été étudiée périodiquement et on peut dire que sa destruction principale est apparue au premier temps de fonctionnement, conformément à la théorie de la fiabilité.

Comme s'il n'y avait pas eu d'erreurs significatives, néanmoins, quelque chose peut être amélioré. Premièrement, le «taux de chauffage» est plutôt faible - la puissance du chauffage est un peu petite. Le four gagne en température de fonctionnement, mais en deux heures avec une queue. Cela était le résultat de l'utilisation de spirales toutes faites à partir de cuisinières électriques. Il y en a deux, connectés en série. Il peut être connecté en parallèle, mais il n'y a pas de besoin particulier. Un faible taux de chauffage facilitera le travail avec le verre, réduira les chocs thermiques, ce qui dans notre cas (l'utilisation de matériaux polyvalents bon marché) est très utile. Lors des travaux réguliers en atelier, aucun inconvénient n'est ressenti.

Fils de chauffage. Il faut dire que le beau composé cuivre-nichrome n'a jamais été réalisé - satisfaisant, mais rien de plus. Le boîtier est probablement en matériaux très différents. Les soudures cuivre-cuivre ou nichrome-nichrome sont beaucoup mieux, et ici il y a une opportunité intéressante - de tirer une sortie non chauffante d'un chauffage. La conclusion doit également être faite avec du fil nichrome, mais d'une section beaucoup plus grande (dont deux ou trois sont pliés de la même manière). La résistance de sortie sera beaucoup plus faible, elle ne sera pas chauffée et des matériaux uniformes devront être soudés. Eh bien, ou ne vous souciez pas du tout du soudage et tirez des conclusions avec le même fil que le chauffage a été enroulé - laissez les extrémités longues, puis fermez-les dans des "perles" en céramique ou en argile.