Bonjour aux fans des artisans, dans cette instruction, nous verrons comment fabriquer un grand, solide et beau couteau à partir d'un ressort automobile. Ce métal est assez solide, donc dans le cas d'un traitement thermique approprié, la lame se révélera très solide, il sera très difficile de la casser. Le seul inconvénient de cet acier est que la lame ne tient pas bien l'affûtage, mais les opinions de nombreux maîtres divergent à ce sujet. En général, si tout est fait correctement, le couteau devrait se révéler de haute qualité.

L'auteur a choisi la conception du couteau dans le style japonais, c'est un couteau couperet, il est pratique pour eux de couper. Le couteau se distingue par sa gaine en bois; l'auteur a utilisé l'abricot comme bois. Tout a l'air plutôt joli. Si le projet vous intéresse, je vous propose de vous familiariser plus en détail avec lui.

Matériaux et outils utilisés par l'auteur:

Liste des matériaux:

- ressort de voiture;

- planches pour fourreau et poignées;

- colle époxy;

- petits aimants en néodyme;

- huile d'imprégnation du bois.

Liste d'outils:

- ponceuse à bande;

- étau;

- broyeur;

- four de forgeron, huile, aimant (pour durcir);

- four domestique (pour les vacances);

- percer;

- papier de verre de granulométrie différente;

- pinces.

Le processus de fabrication d'un couteau:

Première étape. Couper le profil principal

Tout d'abord, nous nettoyons le ressort de la rouille, car cet acier aime rouiller. Si le ressort a une forme courbe, il doit d'abord être mis à niveau. Pour ce faire, vous devez recuire le métal - pour le chauffer et le laisser progressivement refroidir dans l'air. Après cela, la pièce peut être facilement nivelée avec un marteau.

Eh bien, nous transférons ensuite le gabarit sur la pièce et découpons le profil primaire. Pour la découpe, l'auteur a utilisé un broyeur. Il est conseillé de ne pas surchauffer le métal, s'il commence à virer au bleu, ce qui signifie que l'ancienne résistance de l'acier à cet endroit peut être perdue.

Deuxième étape Meulage et biseautage

Eh bien, nous procédons ensuite au traitement de la lame sur une ponceuse à bande. Enfin, nous affinons le profil de la lame et la meulons également sur une surface brillante. Lorsque le profil de la lame est terminé, vous pouvez passer aux biseaux.

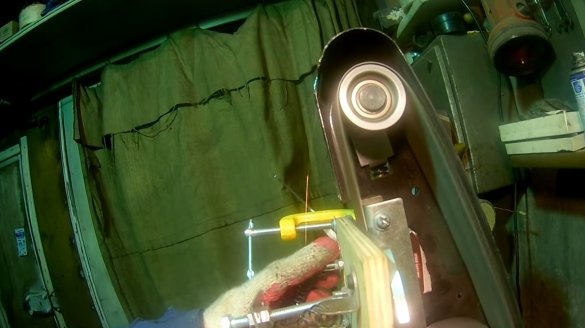

L'auteur fait des pentes ou des descentes à l'oeil, sans rien marquer. Mais si vous faites cela pour la première fois, il est recommandé de tout placer d'abord. Notre métal est assez épais, donc le meulage ne sera pas aussi simple et la lame sera chauffée assez fortement. Ici, nous avons besoin d'un support spécial dans lequel vous pouvez fixer la lame et l'amener à un certain angle par rapport à la bande de ponçage.Habituellement, ils sont faits maison par des maîtres, quelqu'un les fait à partir d'un coin en acier et quelqu'un en contreplaqué, comme notre auteur. Après cela, le travail principal sur le traitement de la lame peut être considéré comme terminé.

Troisième étape Traitement thermique

Ensuite, nous allons au durcissement de la lame, après durcissement, nous obtenons une lame de la dureté la plus élevée possible. Mais après cela, il sera très fragile, alors traitez-le soigneusement. Pour le durcissement, nous chauffons la lame dans le four à une lueur rouge et l'amener à l'aimant, que l'auteur a solidement monté sur la table. Si la lame ne se magnétise pas, la température de trempe est atteinte. Tremper la lame dans l'huile et refroidir à une température de 200 ° C. Pour saisir ce moment, l'auteur utilise un thermomètre laser.

Après durcissement, nous nettoyons la lame de la calamine et l'enveloppons de papier d'aluminium. Ceci est suivi d'une procédure appelée vacances, cela rendra le métal un peu plus mou, il commencera à jaillir et le métal ne sera plus cassant. Ici, nous aurons besoin d'un four, la température devrait être d'environ 200 degrés Celsius. Il faut environ une heure pour chauffer la lame, et comme notre lame est assez massive, cela peut prendre plus de temps. Habituellement, une fois trempé, le métal prend une couleur paille.

Quatrième étape Broyage

Après traitement thermique, nous procédons à la finition du broyage, l'auteur travaille manuellement à l'aide de papier de verre de granulométrie différente. Si vous le souhaitez, le métal peut être amené à une finition miroir, cela peut être réalisé par un traitement avec de l'émeri très fin et un polissage ultérieur.

Cinquième étape Fourreau

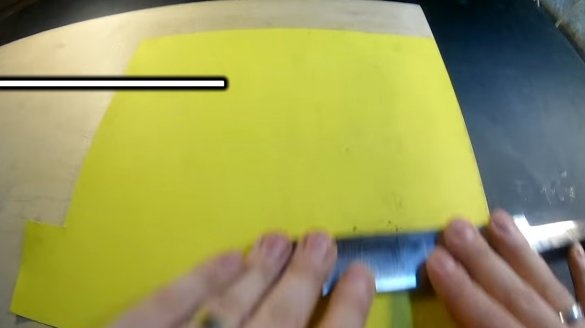

Nous ferons une gaine pour le couteau, ici nous avons besoin de deux planches d'épaisseur appropriée, et si vous avez une machine circulaire, vous pouvez simplement dissoudre une planche appropriée en deux parties. Nous broyons bien les pièces, elles doivent s'emboîter parfaitement. L'auteur a utilisé l'abricot comme matériau; le bois a une couleur et une texture intéressantes.

Nous fixons la lame, entourons et découpons les évidements avec une perceuse. Ensuite, ces endroits doivent être bien polis afin que la lame ne raye pas les saillies à l'intérieur du fourreau. Nous imprégnons également l'intérieur d'huile, sinon, si de l'eau pénètre dans le fourreau, le bois gonflera et le fourreau deviendra inutilisable. Mais évitez de mettre de l'huile sur les surfaces collées.

Au final, tout est bien collé avec de la colle époxy. L'auteur renforce l'avant du fourreau en y percant des rainures, un époxy entrera et reliera de manière fiable les pièces.

Étape six Pen

La poignée est réalisée de la même manière, nous fabriquons deux pièces et la collons avec de l'époxy avec une lame installée. À la fin de la tige, l'auteur a percé un trou et a inséré un morceau de vis autotaraudeuse, une sorte de goupille a été obtenue qui ne permettrait pas à la lame de sortir du manche. Nous fixons tout avec des pinces et laissons la colle sécher.

L'auteur a également décidé d'installer des aimants dans la gaine, ils sont nécessaires pour que le couteau soit solidement fixé dans la gaine, car au fil du temps, la gaine s'usera probablement et le couteau commencera à tomber. Nous forons des trous pour les aimants et, en haut, nous les enveloppons de colle et de sciure. Après le broyage, tout deviendra invisible.

C'est tout, il reste maintenant à faire tremper le bois avec de l'huile pour qu'il soit beau et ne se détériore pas.

Le couteau est prêt, tout s'est avéré assez intéressant. J'espère que vous avez apprécié le projet et trouvé des informations utiles par vous-même. N'oubliez pas de partager vos idées avec nous et fait maisoninspiration créative!