Je voulais depuis longtemps me faire une perceuse. C'est une perceuse, pas un rack pour une perceuse électrique! Il existe une différence significative entre ces appareils similaires - le support ne fournit que la verticale, et la perceuse, ayant une puissance élevée et un couple important à basse vitesse, vous permet de percer des trous de diamètres suffisamment grands dans du métal épais (ce qu'une perceuse ne peut pas faire). C'est pourquoi, en tant qu'unité de puissance, j'ai décidé d'utiliser le malaxeur de foret Fiolent-MD1-11E. Puisque je vais faire une table vibrante dans un avenir proche et commencer à fabriquer des dalles de pavage, j'ai étudié les caractéristiques des mélangeurs de construction, car j'ai besoin d'un tel outil électrique pour cela. le modèle a attiré mon attention par ses caractéristiques:

Puissance 1100 W

Vitesse de broche (maximum) 600 tr / min

De plus, à en juger par les nombreuses critiques des propriétaires, ce modèle a une fiabilité exceptionnelle.

Et quand j'ai eu un tel mélangeur, j'ai eu l'idée de "tuer deux oiseaux avec une pierre" - pour en faire une perceuse aussi! )))).

L'idée d'utiliser un agrandisseur photo, comme un cadre presque prêt de la future perceuse, m'a suggéré article sur ce site, que l'auteur a posté sous le pseudo PORUCHIK. De plus, le même agrandisseur de photos était également dans ma jeunesse et a été conservé dans le grenier de mon frère.

Ici, sous une forme si déplorable, il me revint:

Voici donc ce dont j'avais besoin:

1. Agrandisseur photographique "Tavria".

2. Perceuse-mélangeuse "Fiolent"

3. Adaptateur de goujon et mandrin de perçage 16 mm.

4. Découpe de tubes profilés de section 50 x 20, 50 x 50, 15 x 15 mm.

5. Angle de coupe 50-50-5.

6. Coupe du goujon de construction M16.

7. Entourez 8 mm.

8. Un morceau de contreplaqué stratifié de 20 mm d'épaisseur

9. Garniture de tuyau DN 32.

10. Débris de feuille de toiture.

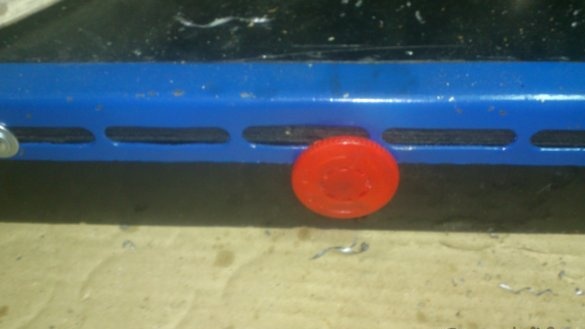

11. Bouton BS542 "Fungus" d'urgence avec fixation rotative.

12. Disposition externe unique de sortie.

13. projecteur à diode 10 watts.

14. Câble en acier, diamètre 3 mm.

15.Quincaillerie de différents types et tailles.

16. Bouchons en plastique pour profilés et tuyaux de plomberie.

J'ai commencé par concevoir le montage du mélangeur sur le chariot mobile. Le mélangeur a un "siège" avec lequel il est fixé à la poignée avec quatre boulons M8.

Après avoir mesuré sa largeur et la largeur du chariot d'agrandissement photo, j'ai vu que le mélangeur était plus large de 40 millimètres:

J'ai décidé de compenser cette différence en l'attachant sur les côtés du chariot le long d'une section d'un tube profilé de 20 par 50 mm de section. (Il était possible d'utiliser 20 à 40, et 20 à 30 ... mais je n'en avais que 20 à 50. Et ma règle principale: "Utilisez d'abord ce qui se trouve pour qu'il ne disparaisse pas!"))))))) .

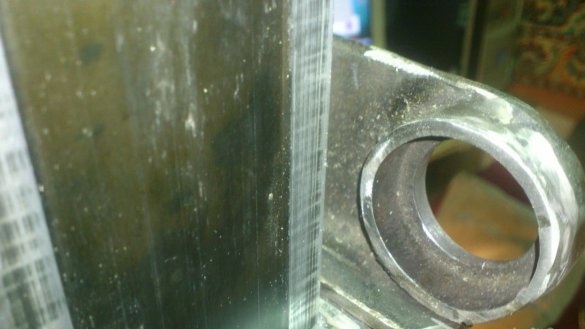

Le chariot lui-même est en aluminium sous la forme d'une «boîte». À la fin, il y a un trou d'un diamètre de 10 mm. sous la vis de fixation de la tête de l'agrandisseur. J'ai décidé de fixer les patins sur les côtés avec des vis M8 (pour lesquelles deux trous ont été percés de chaque côté), et de plier l'avant et de le fixer avec un boulon M10 supplémentaire avec un écrou:

Pour éviter que les coussinets ne se froissent avec des vis, j'ai percé les trous de fixation avec un foret conique - lorsqu'un trou d'un diamètre de 8 mm s'est formé sur la paroi intérieure, il s'est avéré être de 16 mm à l'extérieur. Un bouchon à vis le traversera, et en le tenant avec un tournevis, je serrai les écrous à l'intérieur du chariot. Et puis les trous pour l'esthétique seront fermés avec des bouchons en plastique standard pour le tuyau DN15 - le diamètre coïncide juste.)))

J'ai décidé de faire un palier pour le mélangeur à partir d'un angle d'acier de 50-50-5., Étant donné que la hauteur du plan latéral vers le côté de poussée du mélangeur n'est que de 50 mm.

(Dans une découpe, j'ai fait un peu plus grand que nécessaire ... Eh bien, Dieu soit avec lui!))))

J'ai percé (très précisément) quatre trous pour les vis, et fixé les coins sur le mélangeur avec les vis de fixation «natives»:

Après cela, j'ai soudé des coins "atterrissant" aux plaques. (D'abord, en fixant les coins sur le mélangeur et la doublure sur le chariot, l'assembler, le tirer avec des pinces et le «saisir». Puis il le démonta et le fit bien bouillir des deux côtés:

Et nettoyé (en gros, dans un cercle propre)

Le mécanisme de levage-abaissement des rouleaux dans le chariot n'était pas adapté à mes besoins. Il est trop faible:

Au lieu de cela, j'ai décidé de créer un mécanisme de câble plus puissant. Il sera situé derrière, derrière le comptoir. Et à ce stade, j'ai décidé de faire des paliers d'atterrissage. Pour cela, j'ai utilisé la coupe du tuyau d'eau DU32:

Après avoir marqué la taille requise avec du ruban électrique, j'ai coupé deux anneaux du tuyau:

Et je les ai soudés aux parties des coins dépassant de l'arrière du rack:

Après quoi il a coupé tout ce qui n'était pas nécessaire et l'a nettoyé:

À ce stade, vous pouvez déjà "essayer"))))

Au centre de l'atterrissage qui en a résulté, j'ai percé des trous avec un foret conique de 24 mm de diamètre. (Ehhhh ... Si j'avais déjà une machine-outil! ... Et donc - avec une perceuse! .... Pouvez-vous imaginer ?? ... Mon pauvre foret chinois !!!))))))

Ils peuvent maintenant insérer les 202e roulements sur lesquels l'arbre du mécanisme de levage tournera:

Maintenant, l'arbre lui-même. J'ai décidé de le fabriquer à partir d'une tige filetée M16, pour laquelle j'ai coupé un morceau de la longueur dont j'avais besoin avec une meuleuse:

Selon mon idée, un morceau de pipe à eau ДУ15 sera habillé d'une épingle à cheveux, qui servira de tambour pour enrouler le câble:

La fonction des côtés du tambour sera assurée par deux rondelles M16 standard:

Et derrière eux seront habillés des roulements №202. Leur trou intérieur est légèrement plus petit que le diamètre extérieur (le long des arêtes de filetage) du goujon M16. Par conséquent, j'ai décidé d'affûter un peu les peignes de fil - le fil ne supportera toujours pas les charges critiques. Comme je n'ai pas de tour à portée de main, je suis sorti de la situation comme suit: j'ai serré la goupille dans le mandrin du mélangeur déjà installé sur le lit inachevé, l'ai allumé et aiguisé légèrement les peignes de fil avec une meuleuse avec une roue à pétales d'émeri:

Puis il a mis des roulements des deux côtés. Maintenant, après avoir retiré un couvercle latéral du chariot, il est possible d'installer l'arbre avec des roulements dans les raccords des tuyaux ДУ32 et de mettre le couvercle en place.

Mais avant cela, il est nécessaire de fixer le tube-tambour sur l'axe de broche.Puisqu'il n'y avait aucun moyen d'allumer la machine à souder où je travaillais et que je ne voulais pas aller au chalet, j'ai trouvé une autre façon - j'ai percé un tuyau sur une épingle à cheveux et une épingle à cheveux à plusieurs endroits et j'ai martelé des épingles en clous:

Maintenant, vous devez faire une "barre". J'ai décidé de le fabriquer à partir de quatre tiges, d'un diamètre de 10 mm., Disponible en ma possession et la rondelle M22 augmentée, spécialement achetée.

Dans le rôle du moyeu sera la garniture du même tuyau DU15:

Pour serrer la barre sur l'axe, j'ai percé un trou et soudé un écrou M10. Il y aura une sélection sur l'arbre, et le moyeu de roue sera solidement fixé avec la vis M10.

Je ne pouvais pas nettoyer l'échelle accumulée de l'échelle, donc je grossierais grossièrement cet endroit avec un mastic automatique, qui est en retard depuis quatre ans, debout sur mon étagère))))))

Avec l'équipement de levage, nous allons terminer pour le moment. Concentrons-nous sur le renforcement du lit lui-même.

La barre verticale est creuse, en aluminium. Bien que l'épaisseur de la paroi soit assez grande, mais pour moi, elle est plutôt fragile (je ne fais pas un support pour une perceuse, mais une machine puissante). Oui, et le rack est monté sur la table avec trois vis M6 vissées en aluminium. Ce n'est pas bon non plus ...

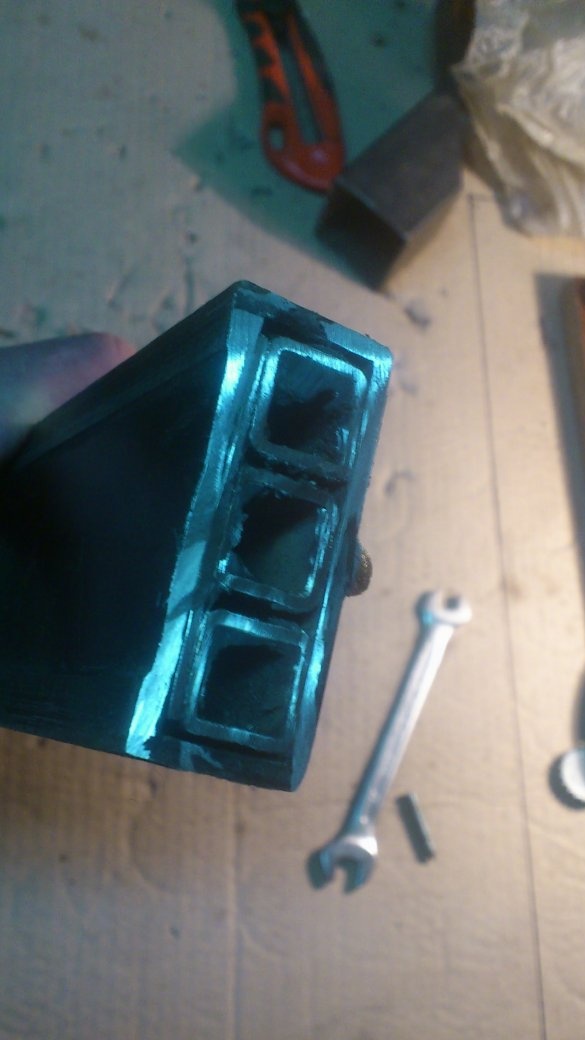

J'ai décidé de renforcer le rack avec trois tubes profilés 15 par 15, en les plaçant à l'intérieur d'une tige en aluminium.

Pour renforcer le point de fixation de la barre à la table, j'ai soudé ces tuyaux à une tôle de 8 mm d'épaisseur. (Cette pièce gisait dans ma ferraille):

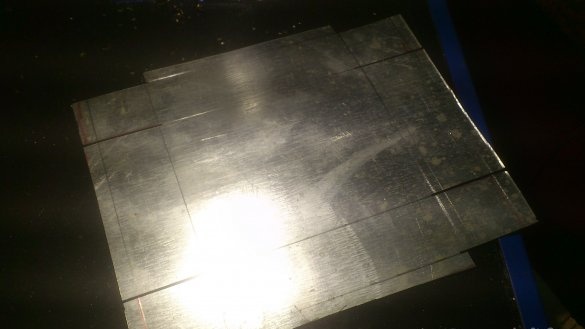

La cavité intérieure de la tige en aluminium a une largeur de 16 mm. Pour caler fermement mon «renfort» à l'intérieur, j'ai découpé une bande de métal de 1 mm d'épaisseur de «ferraille»:

Il a mis la tige sur la structure de renfort et a martelé la bande: Pour une connexion plus étanche "dans un monolithe", il a rempli toute la structure à l'intérieur avec de la colle époxy. (Je n'ai pas pris de photos à cause des mains sales))))

Maintenant la table. La table "native" de l'agrandisseur, en aggloméré de 16 mm d'épaisseur (qui a d'ailleurs plus de 30 ans))), n'était pas adaptée à ma machine.

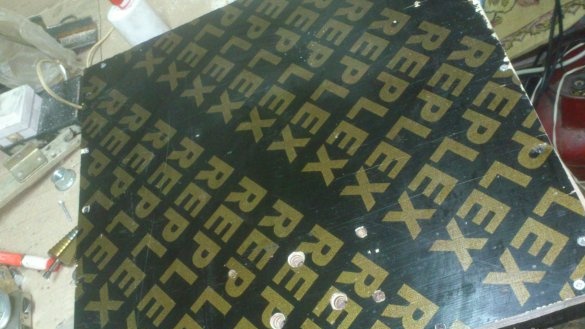

J'ai décidé de faire une nouvelle table à partir d'un contreplaqué stratifié résistant à l'humidité, de 20 mm d'épaisseur.

Ce contreplaqué est très solide et je l'utilise souvent dans des produits faits maison. C'est assez cher, mais je ne l'achète pas exprès. Il suffit de se rendre au chantier de construction le plus proche, où bâtiment maisons avec un cadre monolithique et demandez des garnitures ou des coffrages enlevés.)))). À l'occasion, je gagne toujours le coffre plein))).

J'ai fait une nouvelle table plus que l'ancienne. Après avoir découpé la taille requise, j'ai percé les trous de montage pour le montage en rack:

J'ai vissé des planches d'aggloméré autour du périmètre de la table, soulevant la table de 5 centimètres sur ces "pieds":

J'ai percé quatre trous dans les coins de la plaque de base inférieure. J'ai fixé le rack avec des boulons M10:

De plus, il doit être fixé avec des vis M6 "natives". Puisqu'elles sont vissées dans de l'aluminium (mais les vis doivent encore être changées), j'ai décidé d'utiliser des vis d'une longueur nettement plus longue, en vissant sur elles les écrous que j'avais déjà serrés «avec toute la pâte»))))) Heureusement, j'en ai cinq «sous la table» centimètres d'espace à supporter. Laissez-les sortir!)))):

A l'arrière, en face de la tige, j'ai percé un trou pour le boulon de fixation du câble (ce sera aussi une tension):

Pour fixer et serrer le câble, j'ai utilisé un boulon ordinaire avec un écrou M8. Sous la tête du boulon, pour y fixer le câble, j'ai mis un coin, que j'ai découpé dans la garniture du tube profilé:

Le câble supérieur doit également être fixé. Pour ce faire, j'ai fait un support à partir de celui qui est tombé sous mon bras, en coupant le tube profilé de 50 à 50. Il était immédiatement même avec un "bord incliné"))))

Je l'ai fixé dans la partie supérieure du rack avec deux boulons M6, en perçant les trous nécessaires pour eux dans le rack:

Le câble lui-même a été retrouvé dans une boîte avec les restes de matériaux après la fabrication des arcs et des arbalètes:

Reprenons une table.

Devant la table, percez un trou pour le "champignon d'urgence".

J'étais allongé éparpillé autour de ces éléments métalliques.

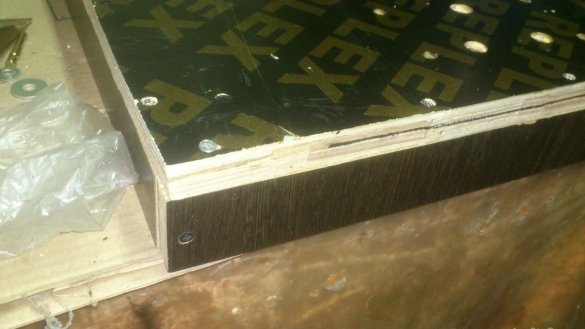

Apparemment, dans le passé, c'était les détails d'un rack ou d'un rack matériel. J'ai décidé d'encadrer les bords de la table avec eux. Après tout, les extrémités du contreplaqué seront battues avec des ébauches métalliques, si cela n'est pas fait.

J'ai essayé les coins à leur place, esquissés avec un crayon et, avec l'aide de mon outil fait maison J'ai coupé le long de ces lignes et enlevé plusieurs couches du contreplaqué - la bordure métallique doit être noyée à fleur, sinon de longues pièces resteront dessus et la perpendiculaire au perçage sera violée.

Il a fixé la bordure avec des vis avec une rondelle de pression, posant les rondelles M6.

Et encore une chose que j'ai rencontrée: le cordon! Le fait est que je ne veux pas allumer et éteindre la machine avec le bouton «natif» du mixeur. Ce n'est pas pratique et, surtout, pas sûr! La puissance de la machine est assez élevée, voire excessive! Lors de la phase de test, j'ai percé un canal métallique avec un foret de 16 mm, et finalement j'ai sorti la pièce à usiner de mes mains, bien que j'étais prêt à mordre lorsque le foret est sorti. J'ai ensuite retiré la fiche de la prise, mais je me souviens de la sensation quand vous voyez un gros morceau de fer tourner sur une perceuse et attendez qu'il s'envole à grande vitesse s'il se casse soudainement.)))) Et à ce moment-là, vous vous penchez vers la prise, en remplaçant votre la tête sur une trajectoire de vol possible du canal!)))))

Et donc, toute machine à l'avant devrait avoir un "champignon rouge" - un bouton d'arrêt d'urgence qui, même si vous vissez un manchon sur la perceuse, vous pouvez le presser avec votre estomac)))) ...

En même temps, je ne veux pas «attacher fermement» le mélangeur à la machine! Je ne vais pas travailler avec lui constamment et professionnellement! J'en aurai besoin à la fois comme mélangeur et comme machine - il s'ensuit qu'il doit être facilement déconnecté ...

Pour résoudre ce problème, j'ai fixé une prise de disposition externe sous la table. (Le mur arrière est prudemment «encastré». Maintenant, après avoir installé le mélangeur sur le lit, vous pouvez simplement le brancher sur cette prise, fixer le bouton natif, et allumer et éteindre avec le bouton champignon (Le lit pour cela aura son propre cordon, qui sera inclus dans le réseau.)

Mais ici, le cordon mélangeur! Il est trop long et peut tomber sous les câbles lors du déplacement du chariot. Afin d'éviter cela, j'ai fait un guide-câble du tuyau profilé 15 à 15. Je l'ai plié sur ma cintreuse de tuyaux maison et j'ai fait une fente le long du plan supérieur, qui à la fin va au plan latéral.

Je l'insère à l'extrémité de la doublure et y pose le câble. Maintenant, lorsque vous abaissez le chariot, il se trouve loin des câbles:

Presque terminé. Nous démontons, peignons ...

Après la peinture - "peigne", comme j'appelle ce processus)))) J'obstrue les bouchons en plastique partout où il y a des extrémités ouvertes. Tour je ferme les "trous de remplissage" des boulons de fixation des patins.

En utilisant les mêmes bouchons pour le tuyau DU15, je décide de faire les "potards" aux extrémités du guidon. Je ne l'utilise pas traditionnellement - ils sont destinés à se boucher à l'intérieur, je les mets dessus (Pour la densité j'ai dû enrouler un peu de ruban électrique ... (Dommage qu'il n'y ait pas eu de bleu épique !!! J'ai appliqué du vert))))):

A l'étage, je mets des morceaux de tubes thermorétractables et serre un sèche-cheveux:

La machine a besoin d'éclairage. Pour ce faire, j'ai acheté un petit projecteur à diode de dix watts:

Puisque le mélangeur est déplacé vers l'avant, il y a suffisamment d'espace entre lui et le chariot pour accueillir le projecteur. Je n'avais même pas besoin de refaire quoi que ce soit. Je viens de placer le support de montage du projecteur sous la vis centrale pour fixer les plaques au chariot, en lui fournissant une large rondelle (agrandie):

Ce placement du projecteur s'est avéré très pratique - c'est la zone de travail qui est fortement éclairée. En même temps, il n'y a aucune probabilité que cela "vous tombe dans les yeux". J'ai posé son câble à l'intérieur de la plaque de couverture et l'ai ramené dans le même guide, dans lequel le câble du mélangeur s'insère également. Il a soulevé le chariot sur toute sa hauteur et a passé le câble dans le trou percé derrière la table, et là il l'a connecté avec le câble d'alimentation de la machine (PVA long))) à travers l'interrupteur, qu'il a placé à l'extrémité avant de la table à droite ...

Avec cela, un peu d'embarras s'est produit))). J'ai percé un trou pour l'interrupteur, qui était en stock:

Et ici, sous mon pied quelque chose craque)))).Je regarde - mon petit bouton))). Elle est tombée de la table, j'ai marché dessus ...

Hmmm ... Il n'y en a pas de second ... J'ai mis "temporairement" celui que j'ai pu trouver ... Mais c'est un peu moins ... J'ai dû rembobiner le ruban isolant)))):

Ensuite, comme ... je vais acheter et changer! ... (Oh ... Même les plus faibles y croient!))) Rien n'est plus permanent que temporaire ... Surtout si ça marche bien ..))) )

Comme déjà dit, le mélangeur que je branche sur la prise, située derrière le rebord de la table. (J'ai dû le couper un peu ... je ne rentre pas.

Et l'excédent de câble avec le chariot levé au maximum est enroulé à l'arrière (sous la table) d'un côté du boulon de montage en rack saillant, que j'ai fourni avec un écrou et une rondelle élargie, et de l'autre, sur une paire de vis spécialement vissée avec une rondelle de presse:

La mise sous / hors tension de la machine se fait par le bouton "fongique" au centre du devant de la table:

Le bouton est rotatif. Autrement dit, pour allumer la machine, il est nécessaire de tourner le "champignon" dans le sens horaire. (Ce qui exclut les clics accidentels). Mais pour l'éteindre, cliquez simplement dessus.

J'ai également décidé d'utiliser l'espace entre le mélangeur et la flèche. Les coins porteurs y formaient une sorte de boîte ... Seulement sans fond))))

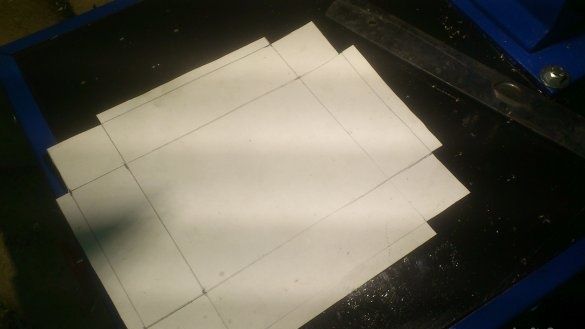

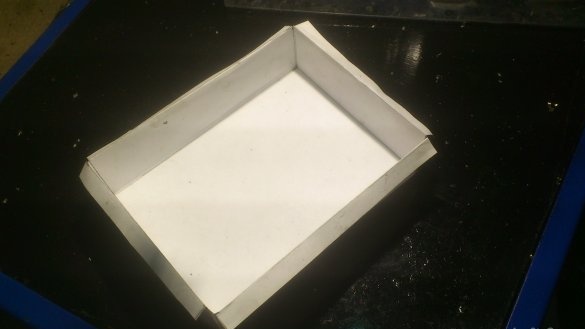

C'est là que j'ai décidé de faire une boîte. D'abord fait un prototype de papier:

Ensuite, selon ce modèle, il a fait une boîte à partir d'un morceau de tôle de toiture:

Au bas de la boîte, des aimants coincés étaient disponibles:

Maintenant, la clé de la cartouche ne grattera pas des vibrations)))):

Le graisseur est également un attribut nécessaire d'une machine de forage. Seulement maintenant ... je l'ai en plastique:

Mais j'ai trouvé un moyen de sortir - l'avoir soigneusement dégraissé, collé une grande rondelle avec de la colle chaude au fond du graisseur.

Maintenant, elle peut se tenir fermement dans la boîte de la machine, collant au fond.

Voici une machine que j'ai eue. Afin de "faire ressortir la perpendiculaire", j'ai installé une barre droite dans la cartouche et, en y appliquant un carré, j'ai mis des rondelles sous les boulons du rack sur la table. Il y en a quatre dans chaque coin. Cela m'a permis d'atteindre avec précision un angle droit entre la perceuse et la table dans tous les plans.

Avec des charges aussi puissantes, un jeu violent a été révélé. Je les ai traités en plaçant des coins en aluminium à l'arrière du chariot:

Et dans la partie avant, il y a des bandes fluoroplastiques. (Je n'ai pas pris de photo. Et maintenant ils ne sont plus visibles))). En même temps, il l'a fait si étroitement qu'il a dû porter le chariot sur la barre à l'aide d'une presse, de la graisse au silicone. Après avoir mis et assemblé le mécanisme de l'élévateur, je l'ai développé en conduisant de haut en bas.

Des tests ont montré que la puissance de la machine est excessive. Il perce facilement du métal épais avec une perceuse de 16 mm (!!!), même si vous coupez la vitesse de moitié avec un régulateur PWM. Avec une pince solide, la vitesse ne change pas.

En même temps, une puce aussi longue sort de sous la perceuse:

Je pense qu'il sera nécessaire de penser à une table de coordonnées maison avec un étau pour lui - comme je l'ai déjà dit, le canal a été arraché de mes mains pendant les tests. Et puis, si la table de coordonnées est suffisamment solide, il sera possible de l'utiliser comme une table de fraisage. En effet, les roulements de broche du malaxeur sont conçus pour des charges radiales très importantes.