Bonjour à tous, dans cette instruction, nous verrons comment créer un puissant fais-le toi-même. Fabriqué fait maison équipé d'un récepteur de 60 litres. Ce cylindre est capable de résister à une pression allant jusqu'à 30 bars.

Quant à, l'auteur a utilisé l'appareil depuis un camion, il est propulsé par un moteur triphasé de 3 chevaux. Un fait intéressant est que le système est équipé d'une lubrification forcée du compresseur sous pression, la pompe de voiture de la direction assistée en est responsable. Si le projet vous intéresse, je vous propose de l'étudier plus en détail!

Matériaux et outils utilisés par l'auteur:

Liste des matériaux:

- Un vieux compresseur d'un camion;

- moteur triphasé 3 ch ou similaire;

- poulies, courroies, câblage, interrupteurs, etc.;

- bouteille de gaz automobile ou autre conteneur similaire;

- tôle d'acier, tubes profilés, coins;

- roues pour chariots de jardin et essieu;

- tubes, tuyaux, raccords, manomètre, filtres, etc.

- Pompe d'assistance de direction de voiture (auteur de l'Audi 80);

- vis, écrous, ruban fumigène et plus;

- maille (pour faire un bouclier protecteur);

- peinture.

Liste d'outils:

- scie à onglet;

- broyeur;

- soudage;

- tournevis;

- percer;

- étau, clés, etc.

Processus de fabrication du compresseur:

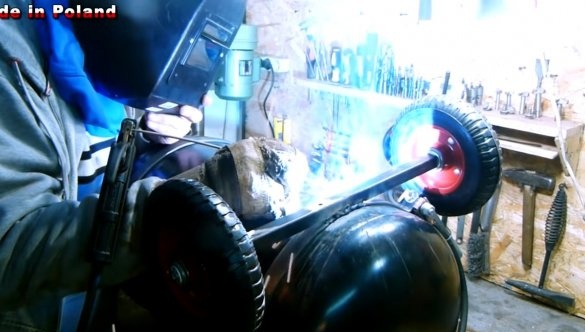

Première étape. Nous installons des roues sur le réservoir

Nous installons des roues sur le réservoir afin que cette machine lourde puisse être transportée. Pour ce faire, nous installons des pinces en acier fiables sur le réservoir et les serrons avec des boulons et des écrous. C'est à ces pinces que nous attacherons ensuite tout le matériel nécessaire.

Lorsque les pinces sont installées, fixez l'essieu avec des roues. Comme axe, nous utilisons un tube à profil rectangulaire auquel sont soudés des axes ronds pour roues. Nous choisissons des roues plus solides, avec des disques et des roulements en acier, car le poids de l'appareil est assez important.

Nous devons également souder un pied devant la machine, il est fabriqué à partir d'un morceau de tuyau auquel un nickel en tôle d'acier est soudé.

Deuxième étape Fabrication de cadres pour l'équipement

Le compresseur, ainsi que le moteur seront installés sur le dessus du récepteur, ils seront fixés aux colliers. Nous fabriquons le cadre du coin, ainsi que la tôle d'acier. Nous forons des trous pour le compresseur et coupons les filetages, nous le fixerons statiquement au châssis avec des vis.

Quant au moteur, il doit pouvoir rouler le long du châssis pour pouvoir tirer la ceinture. Nous forons des trous, puis les combinons avec un broyeur pour faire des trous fendus.En tant que dispositif de tension, nous soudons un écrou allongé au cadre et enroulons le boulon. Maintenant, en serrant le boulon, le moteur peut être tiré en arrière et la courroie tirée.

Nous soudons des morceaux de plaques d'acier au châssis, puis installons le châssis sur le dessus du récepteur. Vous pouvez également souder une poignée sur le cadre afin qu'il y ait, pour quoi, un compresseur, l'auteur l'a soudé à partir d'un tube profilé.

Troisième étape Adaptateur

Le cylindre a un trou de grand diamètre, ici vous devez faire un adaptateur, l'auteur l'a fait en tôle d'acier. Nous mettons un morceau de papier dans le trou et utilisons un crayon pour trouver où percer les trous. Eh bien, c’est une question de technologie, nous coupons la pièce, forons des trous et soudons le tuyau. Il est très important que la soudure soit solide et étanche.

Quatrième étape Tuyau de vidange et d'entrée

Dans le "ventre" du récepteur, percez un trou et soudez un écrou. Comme une "grue" utilisera une vis conventionnelle. Cette pièce est nécessaire pour évacuer le condensat du récepteur qui finira par s'y former avec le temps.

Ensuite, vous pouvez percer un trou et souder le tuyau d'entrée dans le cylindre. Bien sûr, tout ici doit également être serré et serré.

Pour la vis de vidange, un joint doit être réalisé.

Cinquième étape Test de fuite

Pour vérifier l'étanchéité du récipient, l'auteur y a versé de l'eau, puis a créé une pression de plus de 20 bars. Si à cette pression aucune fuite n'est détectée, alors le cylindre est assemblé de manière très fiable. Il est important d'inspecter toutes les soudures et la vis de vidange; elle doit être sèche à ces endroits.

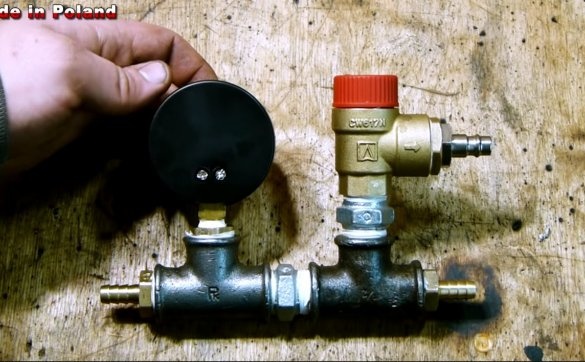

Étape six Connexion d'équipement

Ensuite, nous connectons le tuyau au récepteur du compresseur, et nous visons également le séparateur dans le cylindre pour connecter le tuyau sélectionné, le manomètre, la vanne, etc. Toutes les connexions filetées sont soigneusement isolées avec du ruban adhésif fum.

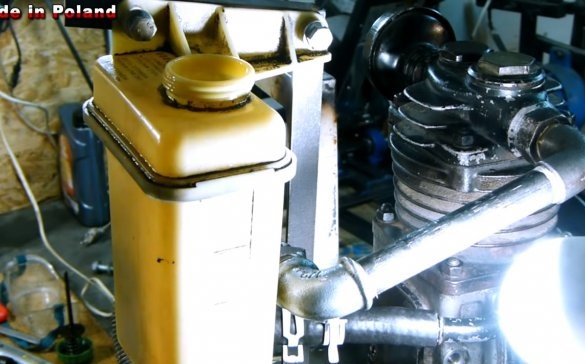

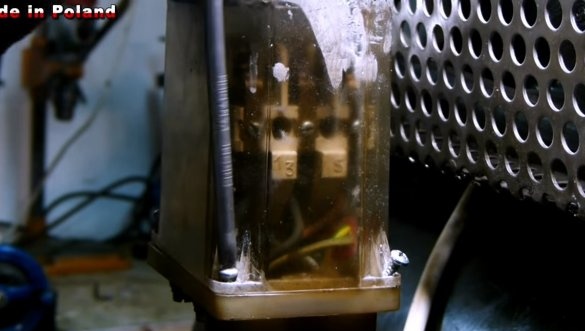

Septième étape. Système de lubrification

Le compresseur a besoin d'une lubrification forcée, pour cela nous avons besoin d'une petite pompe. En tant que pompe, l'auteur a décidé d'utiliser une pompe automobile de la direction assistée, nous avons également besoin de tuyaux, d'un manomètre et d'autres pièces de rechange. Une soupape de 3 bars est prévue dans le schéma de lubrification, si la pression d'huile devient supérieure à cette valeur, l'excès d'huile est renvoyé dans le réservoir d'huile.

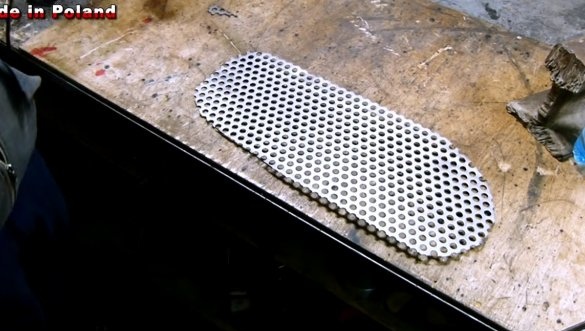

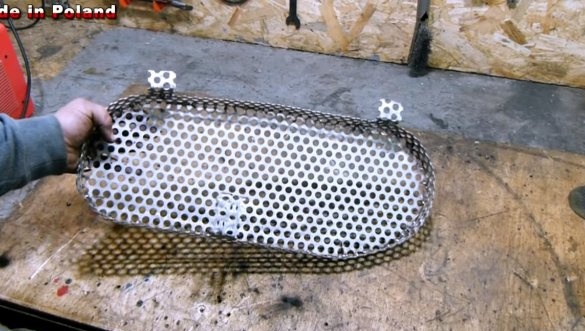

Étape huit. Bouclier de protection

Pour une transmission par courroie, vous devez faire un écran de protection afin que les vêtements ou autre chose n'y soient pas tirés. Pour cela, nous avons besoin d'une grille en acier ou en aluminium. On le coupe, pourrit et cuit si besoin. Eh bien, nous fixons le grill avec des vis à la voiture.

Étape neuf. Peinture et essais

Peignez le compresseur, il semble maintenant qu'il a été acheté. Nous essayons de commencer des travaux faits maison, la pression de 6 bars est atteinte en environ deux minutes et demie, tandis que la capacité du réservoir atteint 60 litres.

C'est tout, le produit fait maison est prêt. Tout s'est avéré assez intéressant, j'espère que vous avez aimé le projet. Bonne chance et inspiration créative si vous décidez de la répéter! N'oubliez pas de partager vos idées et choses maison avec nous!