Le marquage des pièces est l'une des opérations les plus importantes de l'ensemble du processus technologique. En fonction des exigences de précision que le maître se fixe, en fonction de la clarté des lignes sur la surface de la pièce, la méthode de marquage est choisie. Il peut s'agir d'un crayon, d'une craie et d'un marqueur. Lorsque vous travaillez avec ces objets, les lignes ressortent clairement, vous n'avez pas besoin de faire beaucoup d'efforts sur l'outil. Tout se fait facilement et avec précision. Mais il y a quelques gros inconvénients. Il s'agit soit de lignes de marquage très épaisses, qui affecteront négativement la précision de la pièce obtenue, soit de marques très faciles à retirer de la surface du matériau traité, ce qui n'est généralement pas acceptable en cours de fonctionnement.

L'outil de marquage des métaux le plus populaire est le scriber, l'outil le plus simple et le plus fiable pour marquer les métaux. Ils sont faits de nuances d'acier au carbone pour outils. Mais quand même, chaque maître, s'il en a l'occasion, se fait cet outil de façon autonome et dans sa propre version. Dans cet article, je vais vous expliquer comment j'ai réalisé ma version de l'outil de marquage des métaux - stylos, - l'auteur de la chaîne YouTube Electronics and Co. Schémas et appareils.

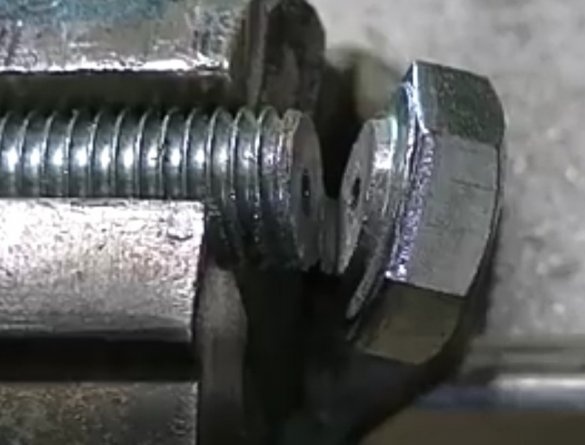

Étape 1 L'auteur a utilisé un boulon d'un diamètre de 12 mm pour fonder son outil de marquage.

Tout d'abord, il a percé un trou au centre du boulon de 12 mm. La profondeur du trou ne dépasse pas 20 mm. Après avoir percé un trou à une extrémité, il coupe la tête du boulon. Un trou similaire est également percé de ce côté. Autrement dit, vous devriez obtenir une épingle à cheveux avec deux trous aux extrémités.

Étape 2

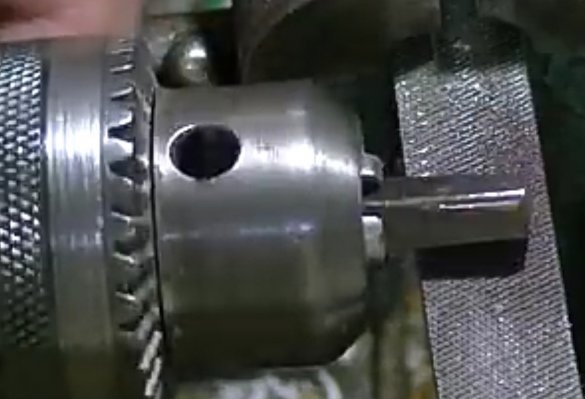

Étant donné que cet outil de marquage doit finalement ressembler à un stylo, il doit donc être façonné exactement comme ceci. Par conséquent, une extrémité de la pièce est en forme de cône. Cela se fait avec une lime, qui est serrée dans un étau avec la surface de travail vers le haut. La pièce est insérée dans le mandrin de perçage. Afin d'empêcher les limailles métalliques de voler autour du lieu de travail, un aimant est fixé, qui recueille immédiatement ces limailles.Le broyage final et fin est effectué sur du papier de verre. Puisqu'un fil a été coupé sur toute la surface du boulon, l'auteur l'apporte avec une lime, après avoir préalablement serré la pièce dans un étau. Ceci est fait pour un travail plus pratique avec l'outil fini, empêchant les blessures aux doigts.

Étape 3

D'un côté du boulon, vissez le trou fini. Pour ce faire, utilisez un robinet et un bouton qui maintient le robinet lui-même. Ce travail doit être effectué avec beaucoup de soin, car il peut en résulter un fil de travers ou même casser l'outil de filetage lui-même. En plus des trous qui se trouvent aux extrémités du boulon, il est nécessaire de percer un trou traversant sur le côté du cône et de couper le filetage dessus. Ce trou doit traverser ce qui se trouve à l'extrémité du cône.

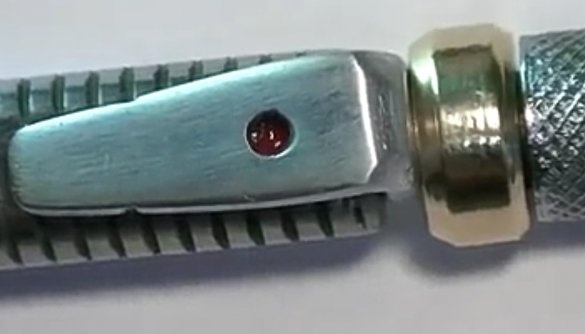

De plus, Electronics and Co. fait plusieurs autres trous peu profonds sur les côtés de la pièce. Ils ne porteront aucune charge pratique. C'est juste que l'auteur n'est pas étranger au sentiment de beauté et il décide de décorer son instrument. De la peinture est coulée dans les trous, sur lesquels, après avoir complètement séché, une résine époxy est appliquée sur le dessus pour une meilleure résistance à l'usure.

Étape 4

La rondelle en laiton est faite. Il est fabriqué à partir de ferraille

un autre projet. Les surfaces sont meulées avec une toile émeri pour lui donner une surface plane. Maintenant, en y tournant une vis, la rectifie au diamètre requis. Afin de donner un look plus attrayant, la rondelle est polie avec un cercle de feutre avec de la pâte Goi appliquée. Voici un clip pour la poignée - un clip. Il est fabriqué à partir de pièces détachées démontées pour le téléviseur. Il n'y a rien de compliqué dans sa fabrication. La pièce est en aluminium, facilement coupable avec une scie à métaux pour le métal et déposée à la forme souhaitée. Nous forons un trou dans la partie supérieure du clip.

Étape 5

Nous faisons un noyau d'écriture. Pour le créer, vous avez besoin d'une brosse en cuivre-graphite. Le fragment nécessaire en est découpé et la forme de la tige lui est donnée.

Étape 6

Nous procédons à l'assemblage final du produit. Nous plaçons la tige de graphite dans la partie conique du boulon. Le boulon sur les côtés est fixé avec deux boulons d'un diamètre de 2,5 mm. Vous devez serrer sans fanatisme, sinon vous pourriez endommager l'unité d'écriture. Ensuite, une rondelle en laiton est vissée sur la vis et un clip est mis. Vissez la vis en haut de la poignée.

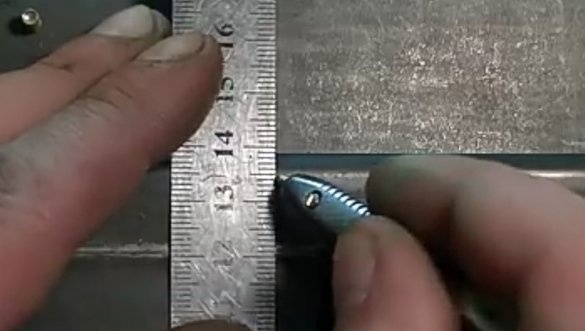

C’est tout. Le stylo scriber est prêt et a réussi les tests professionnels. Comme vous pouvez le voir sur la photo, la ligne est assez claire et facile à lire, ce qui est important lorsque vous travaillez avec n'importe quel matériau. Et comment la tige est drainée, il est facile de la retirer et de lui redonner une fine partie d'écriture