Il est connu que pour travailler avec du bois sur un tour, il est nécessaire d'avoir au moins deux couteaux principaux - un élévateur et un meisel. (Bien que moi, dans le processus de test de la machine, il ait coûté un seul burin de grand-père. Mais pas un siècle à souffrir ...)))))

Reer - une fraise pour un traitement primaire et brut. Ils alignent la pièce et la rendent cylindrique. Au cours de ce travail, la fraise a de lourdes charges d'impact, donc la forme du râteau doit assurer sa rigidité et, en même temps, permettre le contact avec la pièce avec seulement une petite zone d'arête de coupe. En règle générale, il a une forme de gouttière avec une extrémité arrondie. (Parfois, seule une extrémité arrondie est supprimée). L'aiguisage au reer est unilatéral.

Meisel - un cutter pour un traitement précis. Il a un tranchant biseauté et un affûtage double face.

Les couteaux doivent être en acier très dur. Par conséquent, en tant que matériau pour eux, j'ai décidé d'utiliser un très ancien fichier plat, sorti dans les années 70 du siècle dernier. En tant qu'outil, il avait déjà servi son - terne, et à certains endroits la corrosion est apparue. Mais en tant que flan pour cutters, il s'adapte parfaitement! La qualité de l'acier en URSS était assez bonne et, surtout, ils ne se sont pas souciés du durcissement par zone! La lime en acier avait toujours les mêmes propriétés à la fois sur la surface de travail et à l'intérieur de l'outil.

Voici ce dont j'avais besoin pour fabriquer les cutters:

1. Vieux fichier plat large (Ce pourrait être une râpe. Mais j'ai eu un drachev).

2. Coupe de tuyaux métalliques à paroi mince d'un diamètre de 25 mm.

3. Poignées pour un marteau.

Trop paresseux à lire, il peut voir le processus de fabrication des cutters dans cette vidéo:

Mais nous allons continuer.

Je ne suis pas le premier à faire des coupe-fichiers. En parcourant les informations sur ce sujet, j'ai vu que, fondamentalement, les gens libèrent toujours le fichier, puis traitent et tempèrent à nouveau. J'ai décidé d'abandonner les vacances avec un durcissement ultérieur ...

Je vais essayer d'expliquer ...

Le durcissement de l'acier est un processus technologique assez compliqué !!! Pour le produire correctement, il faut au minimum connaître la nuance d'acier et ses propriétés! Oui, et possède un équipement qui vous permet de contrôler avec précision la température requise.

Dans la maison Dans des conditions, les gens tempèrent souvent l'acier ... Et ils pensent que ça se passe bien ... Mais, exactement, ils pensent ... En fait, c'est seulement bon pour les maîtres avec une grande expérience, et s'ils savent quel acier ils ont affaires ... Bien sûr, un métal chauffé à une lueur stable, qui est fortement refroidi, en tout cas, augmentera considérablement sa dureté. (à moins, bien sûr, que cet alliage ne soit trempé). Mais ici, il est peu probable que quelqu'un puisse recréer le durcissement en usine à la maison sans un bon poêle, ou un foyer et des répertoires pertinents. Et encore plus, je ne crois pas que quelque chose de sensible puisse arriver à ceux qui chauffent un dossier sur une cuisinière à gaz dans la cuisine, ou avec un brûleur à gaz domestique pas cher !!! )))))

J'ai donc décidé de conserver le durcissement "natif" du fichier lors de la fabrication. L'abrasif ira bien sûr de nombreuses fois plus, mais nous allons le supporter ... L'essentiel est un produit de qualité en sortie.

Pour commencer, j'ai scié un fichier avec un broyeur en deux parties égales. (Mesuré la longueur (avec une tige!) Et divisé par deux.). La coupe a été effectuée avec beaucoup de soin, abaissant constamment la lime dans l'eau après une seconde touche avec une molette de coupe. Coupez immédiatement en biais:

J'ai commencé par faire un meisel. Je n'ai pas commencé à calculer les angles! Après tout, toute personne familiarisée avec l'affûtage d'un outil sait que l'angle souhaité ne peut être observé avec précision que si l'outil d'affûtage possède une barre de support (ou un étau), qui est régulée par le rapporteur. Dans tous les autres cas, lorsque l'épaisseur même d'un marquage au crayon donne une erreur colossale pour l'angle, et plus encore si l'aiguisage est nécessaire pour maintenir l'angle sur un plan qui lui-même est à un angle .... Tout cela est aussi simple à faire que durcissement correct avec un brûleur à gaz domestique! ))))

Du coup, je vais aiguiser à l'oeil !!! Et je vais aussi choisir l'angle "pour que ce soit normal".))) C'est-à-dire que je vais d'abord déterminer l'angle d'affûtage souhaité "sur une intuition", puis je vais le moudre ... un peu court ... Et quand j'essaie de travailler déjà, je ne moudre plus sera difficile ... Si nécessaire ...

Je l'ai également affûté à l'aide d'un broyeur, en lui fournissant un cercle de nettoyage. La méthode - comme pour la découpe: un ou deux nettoyages - trempage dans l'eau ...

Il m'a fallu plusieurs heures et demie de nouveaux cercles de nettoyage! ... Ehh, ils ont fait du bon acier en URSS. Mais tu te souviens? Avons-nous critiqué la qualité avec puissance et force ??? Ils ont raconté quelques légendes sur le fait que "ici à l'étranger, le fer est le fer!" ))) ... Apparemment, nous ne savions tout simplement pas mal alors ...))))) Et ces légendes étaient du même cycle que "Il y a une garantie de 25 ans sur la télévision japonaise! Et si vous l'ouvrez, tout brûle à l'intérieur ! " ))))

L'affûtage final que j'ai fait manuellement. Le cercle du broyeur tourne très rapidement. L'extrémité la plus fine du bord deviendra bleu instantanément. Mais cela ne doit pas être autorisé. Et donc, étalez une feuille de papier de verre - et c'est parti !!! Des stylos! )))

Vint ensuite le tour du cercle de pétales. Je les ai nettoyés et enlevé les encoches:

Nous allons maintenant faire le manche. J'ai toujours diverses coupes et poignées en stock - pour les pelles, les râteaux et autres haches et marteaux. Je ne les fais pas moi-même (c'est dommage pour le moment), j'achète juste des prêts à l'emploi "à être". Cette fois, j'ai décidé d'utiliser des poignées pour marteaux:

Pour le renforcer, j'ai trouvé dans ma ferraille un morceau de tuyau à paroi mince (pas d'eau), de 25 mm de diamètre, et j'ai coupé un morceau de 15 cm:

Après avoir placé le tube entre les deux planches, je l'ai "aplati avec une méthode de percussion au marteau", en rendant sa section ovale:

Puis il a ajusté la poignée du marteau à la taille de cette pipe ... Nous aurions dû le faire avec un couteau ... Oui, seulement de la paresse, maman .... J'ai géré le broyeur, sur lequel le cercle de pétales était toujours habillé .... Mais alors quoi poussiéreux? !!!!

Le point d'atterrissage du tuyau était abondamment recouvert de colle de menuiserie:

Et il a enfermé le tuyau sur la poignée:

Percé un trou pour la tige:

Grinder a fait un verre:

(par une molette ordinaire pour le métal. Je sais, je sais que c'est impossible! Qu'un cercle d'un arbre peut brûler et s'effondrer ... Seulement c'est en théorie.Et puis - il l'a coupé, et d'accord ...)))

Il a fixé la lame de cette façon en mettant l'accent sur l'arbre:

Et il a bourré la poignée, lubrifiant abondamment la tige devant cette colle, et a versé un peu de colle dans le trou préparé pour cela. Meisel, vous pouvez dire, est déjà prêt:

Maintenant, je veux faire un reer à partir du reste du fichier.

Avec l'aide du cercle de balayage, nous commençons à faire une gouttière (encore une fois, sans oublier de refroidir!).

Cercle de coupe "couper l'excédent":

Cette partie du fichier n'a pas de tige. J'ai dû le couper:

Cette fois, je n'ai pas pris la peine de refroidir, bien sûr ... Non seulement cela, mais je l'ai également sorti spécialement. Après tout, la tige fragile de l'instrument est un grand mal)))). Je n'ai pas photographié ce processus ... Je vais juste décrire ...

Il n'a pas osé chauffer avec un brûleur, afin de ne pas endommager le durcissement de la pièce entière. Il a abaissé la pièce avec le bord de travail dans un pot d'eau jusqu'à la moitié, et a simplement cuit la base de la tige avec une électrode épaisse jusqu'à ce que tout commence à briller. Il l'a laissé refroidir. En même temps, l'eau au point de contact était légèrement bouillante, mais sa température dans le pot (et donc la température de la partie coupante de la pièce) permettait de tenir facilement les doigts dedans ... Ensuite, j'ai simplement enlevé la "soudure à l'électrode" avec un cercle nettoyé.

De plus, en frottant, et plus tard, par le cercle de pétales, il a continué à former le «corps en forme d'auge» de l'incisive, tout en aiguisant:

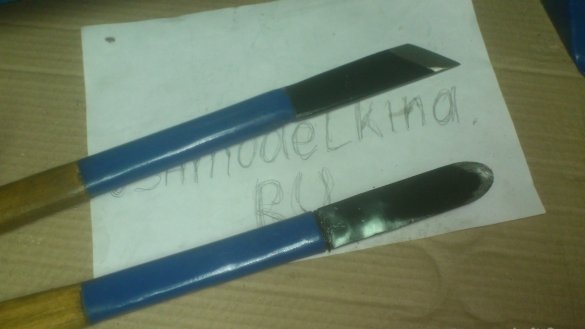

Il a fabriqué la poignée en utilisant la même technologie que la poignée Meisel.

Après quoi, comme d'habitude, l'étape du "peignage des produits maison"))))).

J'ai percé des trous aux extrémités des poignées pour qu'il puisse être accroché à un œillet)))) Et je l'ai traité avec une imprégnation de bois, que j'avais laissée après avoir fait le banc de jardin.

Eh bien, peint les parties métalliques des outils ...

P.S.