Le compresseur d'air KV-10 de petite puissance et capacité est venu à moi au ralenti, après avoir été libéré de l'ordure le garage. Le compresseur a été fabriqué en 1981, à l'époque où le métal n'était pas épargné, mais tout équipement civil devait être affiné et réglé.

Un des tubes d'air en cuivre (vers le pressostat) était tordu et cassé dans le compresseur, l'une des deux soupapes du «maître-cylindre» était cassée et toutes les pièces en caoutchouc - joints, membranes, caoutchouc de soupape - étaient durcies à mort. De plus, certaines pièces étaient remplies d'huile presque végétale, qui s'est également polymérisée à partir de la vieillesse.

Un court essai a montré que le moteur était en vie, par conséquent, un certain nombre de travaux ont été entrepris pour restaurer le compresseur.

Ce qui a été utilisé dans le travail.

Outil.

Un ensemble de petits outils d'établi, un tournevis (perçage), un fer à souder de 40 W avec accessoires, un ensemble d'outils pour l'installation électrique, un sèche-cheveux de bâtiment, une scie sauteuse à bijoux sont très utiles. Pour la peinture - pinceaux, conteneurs pour matériaux de peinture.

Matériaux

Cordon d'alimentation avec prise, attaches, thermotube, interrupteur à bascule fiable, néon. Tapis en silicone, ruban FUM, LKM (y compris beaucoup de solvant - essence, acétone, pour laver la saleté), chiffons.

Ce qui a été fait.

Le compresseur n'est pas facilement démontable. Des fixations aigres et rouillées surmontaient avec de la graisse pénétrante un bon tournevis et un petit coude d'aplomb. L'huile et la gomme adhésives et durcies devaient être littéralement grattées avec un couteau bien aiguisé et, si possible, nettoyées les résidus avec des solvants.

Le collecteur en acier a été soigneusement secoué de la rouille et soufflé, ainsi qu'une base en aluminium, dégraissé à l'essence et peint en deux couches avec de l'émail gris. Le collecteur de rouille externe, la base de la beauté.

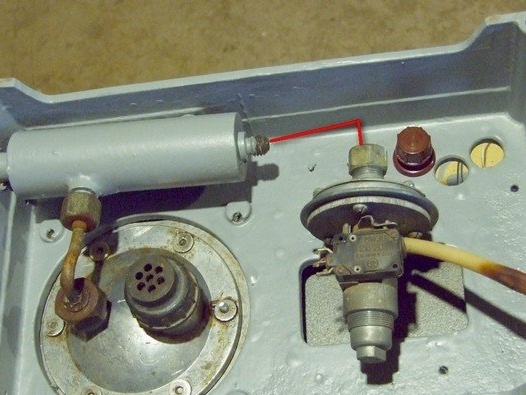

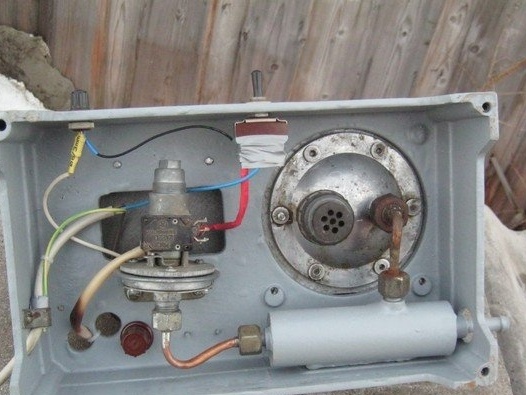

Pressostat.

En général, il s'est avéré être en bon état. Après démontage, l'intérieur et les pièces sont nettoyés avec une peau de taille moyenne, purgés et lavés à l'essence. Au lieu de la membrane durcie, la partie correspondante a été découpée dans le tapis en silicone et les attaches manquantes ont été ajoutées pendant l'assemblage. Relais réglable, conçu pour très basse pression.

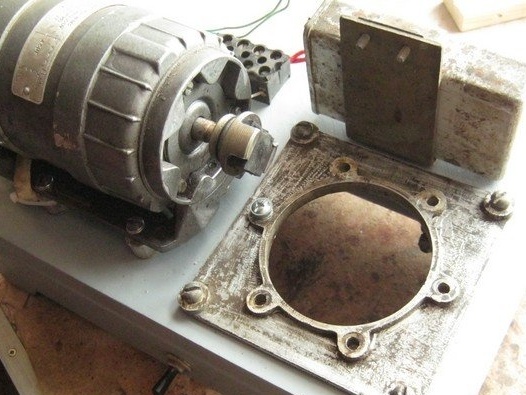

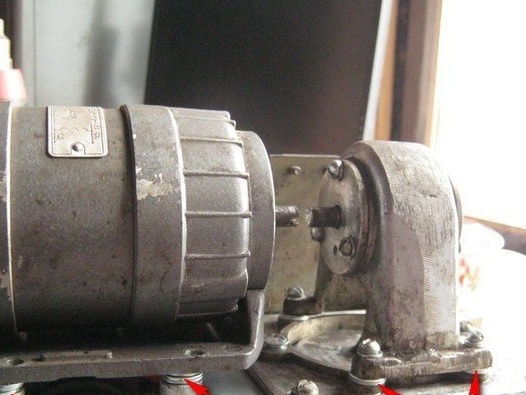

Les principaux composants et pièces du compresseur sont démontés dans la mesure du possible, mécaniquement et les solvants nettoyés des grosses saletés d'huile. De la graisse fraîche est remplie dans les roulements du vilebrequin, les fixations manquantes sont ajoutées à l'ensemble.Le moteur était en bon état, l'état de ses roulements s'est révélé satisfaisant. Il n'a subi qu'un nettoyage extérieur.

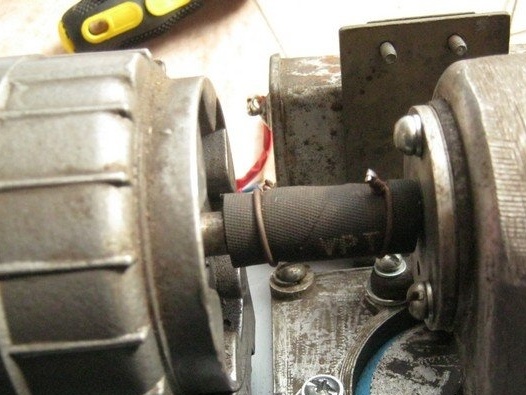

Vanne de pompe à membrane cassée.

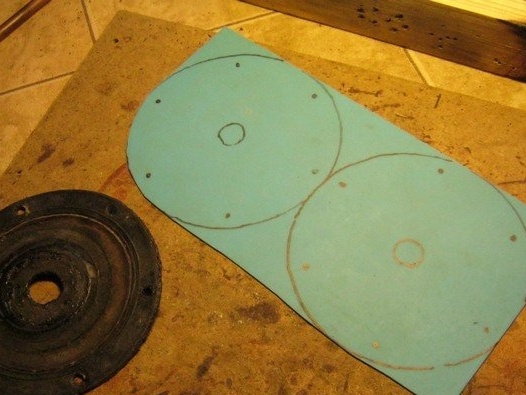

Dans le couvercle de la pompe à diaphragme 2 (voir photo ci-dessus), en plus des pièces en caoutchouc défectueuses, l'une des soupapes était cassée. Le limiteur d'arrêt textolite a été jeté dans le volume de travail et cassé par un poussoir 3 (voir photo ci-dessus). La ceinture restreignant la liberté de cette partie est également quelque peu froissée.

Une pièce cassée similaire était faite d'un morceau de laiton. Le cercle est délimité, des trous sont percés, la pièce est découpée avec une scie sauteuse à bijoux.

Le diamètre de la pièce est ajusté avec une certaine marge à l'assise, la pièce est bien poncée avec un papier de verre fin (contact avec une bande élastique) et martelée en place. Les élastiques des valves ont été remplacés par des pièces découpées dans le même tapis de silicone, les élastiques durcis et fissurés sur les parties filetées des valves ont été remplacés par un ruban FUM.

Le diaphragme de la pompe est découpé dans un tapis en silicone. La pince poussoir a été conçue pour une grande épaisseur, à cet endroit, une couche supplémentaire a dû être posée.

Au départ, j'ai essayé d'installer deux couches de la membrane, la version finale avec une. Le second est coupé au diamètre du support en plastique (capuchon à l'arrière), sinon l'air passe à cet endroit.

Ensemble compresseur

Sur une base peinte, un moteur est monté sur les racks, une base à bride de la pompe à membrane, un bornier, un condensateur moteur, un pressostat et un collecteur d'air (en bas).

Remplacement du commutateur de pression du tube en laiton cassé. Eyeliner rigide démonté, pointes retirées (une soudée) et nettoyées. Un tube en cuivre de diamètre proche a été sélectionné, une pièce appropriée a été coupée, ses extrémités ont été ajustées aux pointes. Il a brûlé le tube avec une torche à gaz, l'a nettoyé et a soudé une des extrémités. Il a moulé le tube et scellé la seconde extrémité - ajustée et évasée dans la deuxième pointe.

L'ensemble pompe à diaphragme (sans moteur) avait une résistance faible mais perceptible au point inférieur de la course du poussoir. En ajustant la hauteur d'installation du poussoir au-dessus de la membrane (en posant des joints sous la base de l'assemblage), il a été possible d'obtenir une course uniforme complètement facile de la pompe. J'ai utilisé des rondelles renforcées (corps) comme joints.

L'accouplement sur les arbres de la pompe et son moteur était assez cassé - initialement un mauvais alignement et un mauvais usinage des bords de l'accouplement ont mangé de la gomme et ont commencé à casser des pièces métalliques. L'accouplement a été complètement retiré, l'arbre du moteur a été soigneusement aligné avec l'arbre de charge à l'aide de joints sous la base du moteur, les arbres ont été connectés par un morceau d'un tuyau rigide (gaz, pour le câblage «doux» des bouteilles domestiques au propane) avec un bandage métallique.

Les tests ont montré la pleine performance du remplacement - la force transmise, grâce au réglage, est faible, lorsque la conduite d'air est bloquée, le pressostat se déclenche, éteignant le moteur.

Les connexions électriques ont été rétablies, pour plus de commodité de fonctionnement, un interrupteur à bascule a été installé dans le compresseur, qui comprenait l'alimentation et une ampoule au néon avec une résistance de limitation de courant. Le deuxième voyant indiquant le fonctionnement du relais était redondant. Le compresseur ne fonctionne pas en silence, on l'entend bien - il est silencieux mais la lumière est allumée - le pressostat s'est déclenché.

Le compresseur a été testé sur un petit brûleur à verre soufflé à la vapeur d'essence. Sous la table, vous pouvez voir carburateur essence.

Conclusions, façons de s'améliorer.

Tous les travaux de restauration de l'unité visaient à remplacer le compresseur de construction pour travailler avec des vapeurs d'essence. La restauration, cependant, n'était pas si calme, surtout compte tenu de son travail presque constant. Le boîtier antibruit de l'appareil réduit légèrement le bruit. En général, pour un fonctionnement silencieux à long terme (avec du verre sur le brûleur), vous pouvez reconnaître le compresseur comme inapproprié, sauf si vous le sortez de la pièce. Un tel dispositif peut être recommandé pour des brûleurs à vapeur d'essence similaires - pour le brasage, le laiton. Ici, le fonctionnement de l'appareil sera de courte durée et son grondement ne deviendra pas un obstacle particulier.

Pendant le fonctionnement de la pompe à membrane, l'air pénètre dans la charge par portions; lorsque vous travaillez avec le brûleur, cela se manifeste par une petite pulsation de la torche.L'inconvénient est éliminé en ajoutant à l'appareil un récepteur d'une capacité d'au moins quelques litres. Avec une pression aussi basse, il peut s'agir d'une bouteille en plastique, d'une caméra de voiture ou de plusieurs ballons imbriqués les uns dans les autres pour plus de résistance et placés dans un sac en tissu.

Babay Mazay, mars 2019