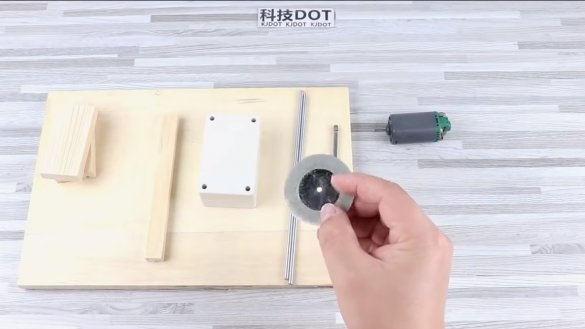

J'invite les fans à créer, aujourd'hui nous allons voir comment faire un fait maison comme une machine de découpe de PCB. Le produit fait maison est facile à fabriquer et peut même être alimenté par une batterie. Un petit moteur est utilisé ici, avec un disque diamanté monté sur son arbre. Nous avons une machine à brocher, donc vous couperez le matériau uniformément, clairement en ligne droite. L'auteur utilise le modèle de moteur 480, avec une puissance de 11,1V, l'arbre moteur est capable de 36 000 tours. Si ces vitesses sont élevées pour vous, un gradateur est fourni dans le système pour ajuster la vitesse. Si le projet vous intéresse, je vous propose de l'étudier plus en détail!

Matériaux et outils utilisés par l'auteur:

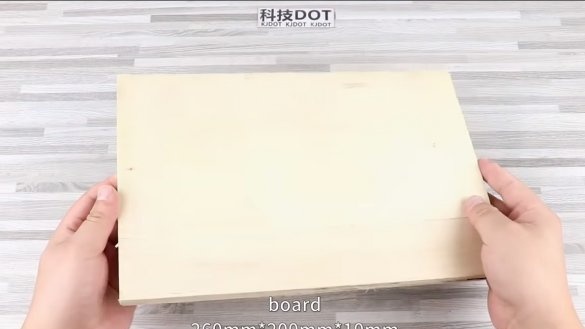

Liste des matériaux:

- ;

- contrôle de la vitesse du moteur;

- planches pour le cadre;

- boîtier en plastique;

- tiges de fer;

- antenne télescopique (ou tube similaire);

- ;

- ;

- interrupteur;

- fils;

- prise pour connecter l'alimentation;

- superglue;

- un morceau d'étain;

- adhésif époxy.

Liste d'outils:

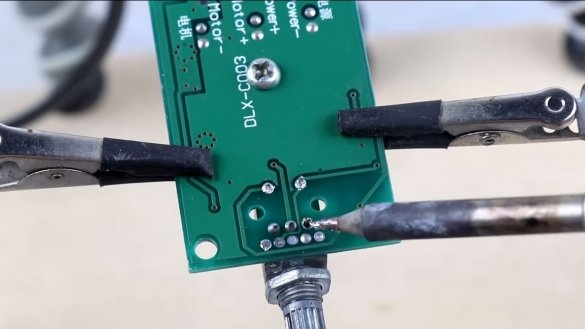

- fer à souder;

- une scie à métaux ou un autre outil;

- tournevis;

- percer;

- règle;

- marqueur;

- fraise;

- pinces;

- un cylindre de peinture.

Processus de fabrication de la machine:

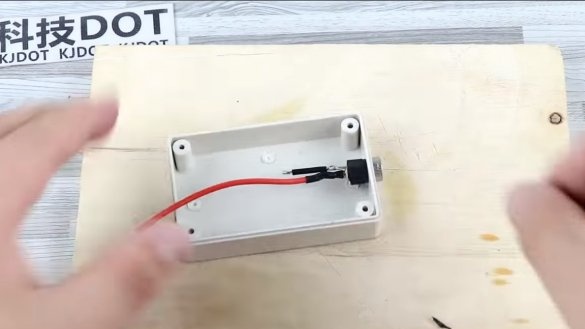

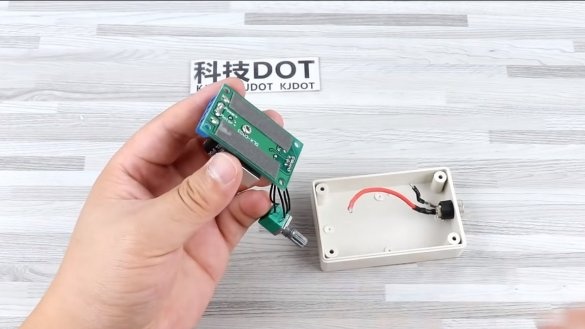

Première étape. Installation électronique

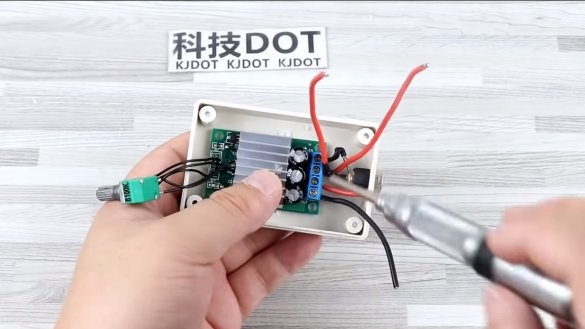

Tout d'abord, nous devons installer un variateur, un interrupteur, ainsi qu'une prise pour connecter une alimentation. L’affaire de l’auteur est déjà terminée, en plastique, elle peut être commandée en Chine. Tout d'abord, nous forons un trou dans le boîtier de la prise de charge, soudons les fils à la prise et isolons les contacts avec un rétrécissement thermique. L'auteur utilise un fer à souder, pas un briquet, pour rétrécir les tubes. La prise peut maintenant être installée dans le boîtier.

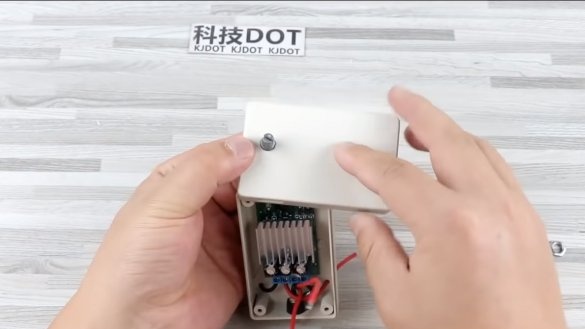

Ensuite, nous devons installer un gradateur dans la boîte, l'auteur le fixe avec du ruban adhésif double face. Mais d'abord, nous devons dessouder le bouton de réglage et l'étendre avec des fils, la poignée est installée dans le couvercle du boîtier, dans la partie supérieure. À la fin de cette étape, nous devons connecter et installer un commutateur à sa place.

Deuxième étape Guides et moteur

Ensuite, dans le cas où vous devez fixer deux guides pour le système de brochage, ici nous avons besoin de deux tubes métalliques. À ces fins, l'auteur utilise une partie d'une antenne télescopique, il suffit de couper les tubes avec une scie à métaux pour le métal. Toutes les sections de l'antenne sont de diamètres différents, vous pouvez donc choisir le bon tube.

Nous fixons les tubes sur le boîtier clairement en parallèle, d'abord l'auteur les fixe avec de la superglue, puis enfin les fixe avec de la colle époxy.

Vous pouvez maintenant fixer le moteur et le coller sur le corps avec du ruban adhésif double face. Nous collons de petites planches sur les côtés du moteur, ce seront les parois latérales. Et à la fin, nous pressons le moteur par le haut avec un morceau d'étain, le fixons avec des vis.

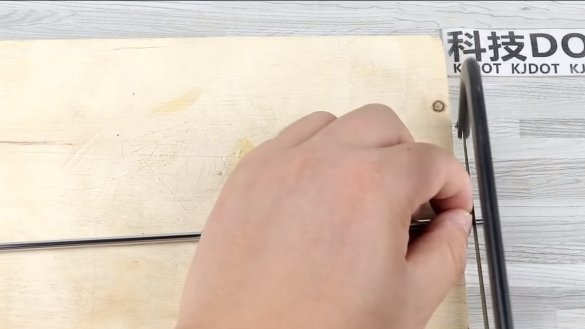

Troisième étape Nœud de broche

Pour le brochage, nous avons besoin de deux tiges de fer, leur diamètre doit être tel que les tiges pénètrent dans les tubes avec un jeu minimal. Pour les essieux, nous fabriquons des supports en bois, les fixons solidement à la base avec des vis autotaraudeuses. Nous forons des trous borgnes dans un rack et des trous traversants dans l'autre, maintenant tout cet assemblage peut être assemblé. Pour que les tiges ne sautent pas des racks, l'auteur les fixe avec des vis à gros capuchons.

Quatrième étape Assemblage

Nous assemblons le produit fait maison, avant d'installer le disque de coupe, nous devons faire une coupe à la base où ira ce disque. L'auteur fait une telle coupe à l'aide d'une fraise manuelle. C'est tout, nous fixons un mandrin de perçage à l'arbre du moteur et installons un disque de coupe. Vérifiez si la broche fonctionne. Si les tiges sont fixées en parallèle, tout devrait fonctionner.

Cinquième étape Peinture et essais

Le produit fait maison est prêt, maintenant les pièces en bois peuvent être poncées et peintes, le produit fait maison aura fière allure, et même les détails seront plus faciles à nettoyer en cas de contamination. Sur ce projet terminé, j'espère que vous avez aimé le fait maison. Bonne chance et inspiration créative, si vous décidez de répéter cela. N'oubliez pas de partager vos idées et choses maison avec nous!