Presque tous les menuisiers préfèrent relier les pièces entre elles à l'aide de chevilles.

Dans cet article, Neil, l'auteur de la chaîne YouTube Pask Makes, partagera avec vous le secret de la fabrication d'un couteau pour chevilles rondes. Lorsque le choix dans le magasin n'est pas grand et que vous avez besoin de chevilles d'une certaine taille et de certains types de bois, un tel outil sera très utile.

Matériaux

- Massif en bois massif

- Plaque d'acier de 10 mm d'épaisseur

—

- Vis à bois

- Papier de verre

- Colle PVA.

Des outils utilisé par l'auteur.

- Scie à onglet

- Perceuse, jeu de forets

—

—

—

—

—

- Règle, noyau, poinçon, maillet, marteau, étau, ciseau.

Processus de fabrication.

Votre premier essai luminaires pour couper les chevilles, l'auteur a fait un morceau d'acier de 3 mm d'épaisseur. La fraise a été créée sans trop d'effort à partir d'une section d'un coin en acier dans laquelle plusieurs trous ont été simplement percés avec un petit pas. Les ébauches de cheville ont été préparées à partir de barres rectangulaires, un peu plus grandes que les chevilles attendues à la sortie.

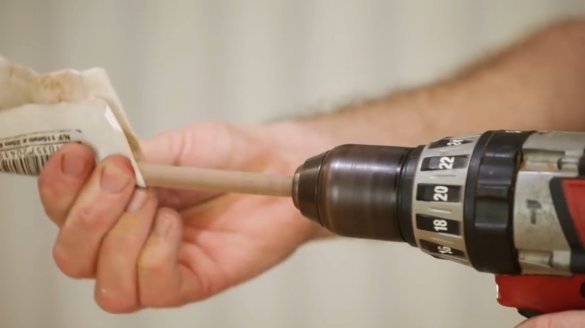

Après cela, les pièces ont été passées à travers des trous dans une plaque métallique. À la fin, Neil a inséré chaque cheville dans le mandrin de forage et l'a également traitée avec du papier de verre jusqu'à ce qu'elles acquièrent une forme ronde et régulière.

Dans cet article, l'auteur décrira l'amélioration le modèle le même appareil. Cette fois, la plaque d'acier aura une épaisseur de 10 mm et une largeur de 50 mm. L'auteur le coupe à 180 mm de longueur.

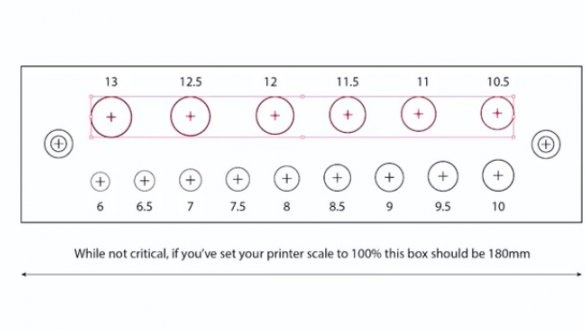

Pour simplifier le processus, Neil crée un modèle sur l'ordinateur, où il marque tous les paramètres nécessaires. L'auteur vous a gentiment fourni un dessin de la plaque avec des trous pour cette le lien.

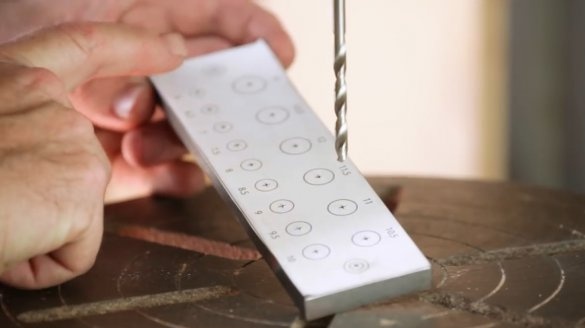

Découpant le gabarit, il le colle à la plaque et carotte les centres des futurs trous.

Il réalise ensuite une série de trous de différents diamètres par incréments d'un demi-millimètre afin d'ajuster plus précisément le diamètre de la cheville à la taille requise.

La taille des trous varie de 6 à 13 mm par incréments de 0,5 mm. Et deux autres trous externes sur les bords sont conçus pour fixer la plaque sur la base avec des vis autotaraudeuses. L'auteur les forera avec un foret de 5 mm, puis les fraisera avec un foret de plus grand diamètre.Alors que les travaux sont en cours avec un foret de cinq millimètres, l'auteur décrit en même temps les avant-trous des 13 pièces restantes.

Quelques trous se sont avérés avec des encoches. Neil les nettoie sur une pierre à eau. La plateforme elle-même est prête.

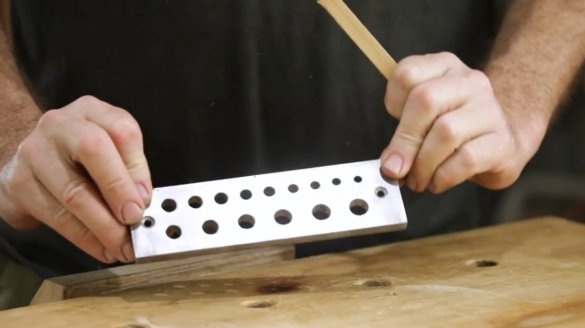

Maintenant, pour meuler la cheville, vous devez placer un trou du diamètre requis au-dessus du trou dans l'établi et perforer la cheville à travers avec un maillet.

Mais l'auteur décide de monter la planche sur un support en bois. Il coupe les pièces et y perce deux trous pour de belles descentes avec une foreuse Forstner.

Colle ensuite les blancs ensemble. Il veut obtenir une base massive.

Coupe maintenant la partie indésirable, formant de larges jambes.

Neil usine une niche de 10 mm de profondeur sous une plaque d'acier, les défauts sont traités au burin.

Ainsi, la niche est parfaitement adaptée à la taille de la dalle.

Vous devez maintenant fraiser tous les bords tranchants du support.

Il perce ensuite les contre-trous dans le support. Chaque trou est 2 mm plus large que les trous sur la plaque. Mais elle, en raison de sa longueur, aide à diriger la cheville verticalement et ne lui permet pas de se déformer.

Vous pouvez maintenant signer les dimensions de chaque trou sur la plaque.

Il ne reste plus qu'à tremper le bois dans l'huile de lin, et fixer le poêle.

À l'aide d'une scie circulaire, il a coupé des blocs pour chevilles de toutes les variétés de bois qu'il avait dans l'atelier.

Vous pouvez maintenant travailler avec plaisir.

Une autre façon d'utiliser cet appareil est de serrer une cheville en bois dans le mandrin et de la faire rouler à travers les trous, passant progressivement d'un grand diamètre à celui requis. Mais vous devez d'abord couper légèrement l'une des extrémités de la cheville pour qu'elle pénètre facilement dans le trou. L'autre extrémité est également légèrement coupée pour plus de commodité, car une forme carrée n'est pas si facile à insérer dans une cartouche ronde! L'auteur passe en outre légèrement la cheville à travers les trous de la plaque d'acier et obtient une forme arrondie à ses extrémités. Maintenant, les choses iront plus facilement.

Voici une telle collection!

L'auteur signale également une observation très importante: les chevilles en bois dur utilisées avec une perceuse ont tendance à se briser, tandis qu'en les perforant avec un marteau à travers des trous, elles s'avèrent très propres et propres.

Quant aux chevilles en bois tendre, nous obtenons ici l'image exacte opposée! Voici une telle nuance.

Le maître souligne également un tel détail que lors du choix du matériau pour les chevilles elles-mêmes, il est préférable de sélectionner les sections de bois sur lesquelles les fibres reposent directement. S'ils se trouvent de manière inégale, la probabilité que la cheville se casse augmente plusieurs fois.

Ici, à partir de ces variétés de bois tournées des chevilles du maître.

De gauche à droite: pin, eucalyptus en bordure, chêne blanc, merbau, acajou blanc, eucalyptus tacheté, cannelle camphre, cèdre, cyprès, chêne soyeux, eucalyptus boule, eucalyptus coloré, Cunningham araucaria, acacia à bec noir.

Merci à l'auteur pour un outil simple mais utile pour l'atelier!

Bonne humeur, bonne chance et idées intéressantes!

La vidéo de l'auteur peut être trouvée ici.