Salut les amis. Je partage avec vous un autre projet pour étendre les capacités de mon atelier. Il s'agit d'une machine au bore. Il est souvent nécessaire de travailler avec de petits détails, de personnaliser quelque chose, de classer, etc. Elle sera également précieuse dans mon hobby pour fabriquer des couteaux. De plus, il y a une énorme quantité d'équipement. Il s'agit de divers disques pour le métal, les fraises, les tasses et les pierres de polissage et de meulage, les petites brosses et plus encore. Eh bien, commençons.

Étape 1

Les pièces clés ont été commandées en Chine. Ils ne sont pas chers et tout le monde peut acheter. Commençons par la broche. Il s'agit d'un arbre monté sur roulements dans un boîtier en aluminium. D'une part, un porte-outil est fixé sur l'arbre, d'autre part un capuchon à vis qui resserre les roulements et sert à connecter le câble d'entraînement. Comme nous ne ferons pas tourner la broche avec ce câble, cette pièce devra être refaite à l'avenir.

Le moteur électrique de la machine a besoin d'une vitesse élevée. Le choix s'est porté sur le moteur collecteur 775 alimenté en 24V et avec des vitesses de 15 000 par minute. Les chiffres d'affaires sont importants en raison du petit diamètre du composant logiciel enfichable afin de maintenir les conditions de coupe.

Tout cela sera connecté via un couplage astucieux. Il se compose de deux moitiés, entre lesquelles se trouve un insert en plastique. Les demi-accouplements sont fendus, mis sur l'arbre et sertis dessus en serrant la vis. Dans mon cas, le diamètre du trou dans une moitié est de 5 mm, et il reposait idéalement sur l'arbre du moteur. La seconde moitié de l'accouplement le long du trou central ne s'adaptait pas sur l'arbre de la machine au bore elle-même et il fallait le percer jusqu'à 6,3 mm.

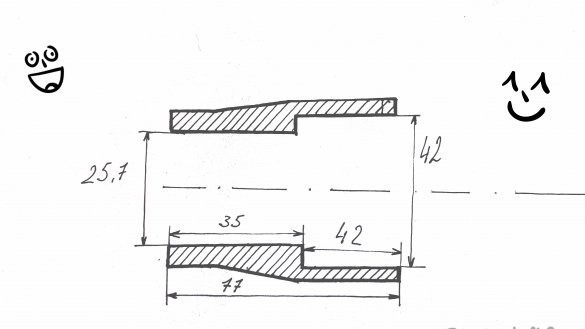

Pour connecter tout cela, vous avez besoin d'un adaptateur. Le boîtier est compliqué par les différents diamètres des pièces à assembler. Sur le moteur, il est de 42 mm et sur la broche de la machine au bore 25,7. Ici, il n'est en fait pas difficile de résoudre ce problème. Vous pouvez ramasser divers tubes en plastique, aluminium et autres matériaux en les insérant les uns dans les autres. Vous pouvez vous dissoudre bêtement le long, couper la partie excédentaire et tourner les pinces. Mais je ne voulais pas que ce soit aussi simple, mais pour ainsi dire, plus avancé technologiquement. Le choix s'est porté sur l'aluminium. Il a une rigidité suffisante et est facile à manipuler. Mais j'ai trouvé un blanc approprié, et il a été décidé de répéter tout le processus d'obtention du blanc souhaité.

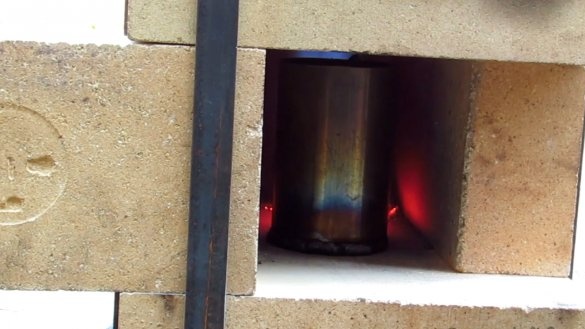

Étape 2. Extraction des matières premières, fusion et coulée. Nous ne recherchons pas de moyens simples.Les matières premières pour la préparation de l'acier étaient les couvercles des moteurs brûlés des machines à laver, les pistons d'automobile, la tige de la boîte de vitesses de la glorieuse usine AZLK, divers garnitures du coin et des tubes. La matière première a été coupée en petits morceaux et elle a été collectée un peu plus d'un seau de 5 litres. Fondu cette entreprise avec un ami le garage. Il vient de faire une petite fournaise au gaz. Nous avons rapidement fait cuire un creuset en acier inoxydable, des pinces de vieilles pinces, préparé le moule et allons-y. La corne donne une température suffisante pour la fusion, encore plus. Ici, il convient de parler des mesures de sécurité. Lors de la coulée de métal fondu, un masque est nécessaire sur tout le visage, ou au moins des lunettes, des gants épais sur le coude, des guêtres de soudage conviennent. Et pas d'humidité. Dans le creuset, il ne le sera naturellement pas, mais sous la forme qu'il peut. Par conséquent, avant d'ajouter des matières premières au creuset, il doit être réchauffé sur le poêle lui-même. Le formulaire doit également être placé sur le four pour le chauffage et le séchage. Il n'est pas très agréable de faire bouillir de l'eau lors d'un déversement de métal puis de l'appliquer avec un jet de métal en fusion dans différentes directions. Surtout pour les formes en brique. Il a de l'humidité même lorsqu'il a l'air sec. Le métal commence à se refroidir par les bords et les joints, et la vapeur pénètre à l'intérieur, sa pression monte et brise les parois minces du métal gelé et un coup se produit. Mieux vaut verser dans des moules métalliques. Soyez prudent.

En général, la fusion a réussi. Du seau à ferraille, nous avons obtenu trois cochons. Une bombe aérosol de peinture a été utilisée comme forme.

Étape 3. Aiguisez l'adaptateur.

Le diamètre s'est avéré important, il était possible de couler moins. Cette ébauche n'a pas grimpé dans ma machine en diamètre et a dû couper de petites zones au niveau des mâchoires de serrage du mandrin tournant. Eh bien, bien sûr, la plupart du matériel a été mis en copeaux pour obtenir la bonne pièce. Vous pouvez également couler la pièce et la porter au tourneur. L'aluminium est facile à fondre avec un chalumeau. Et le poêle a été rapidement recouvert d'une paire de briques. Le processus est très intéressant. En général, j'ai épuisé cet adaptateur pendant plusieurs heures derrière la machine et les montagnes de puces. Il s'est avéré mesurer 72 mm de long. Fera, faire mm à 5 longueurs. Il s'est avéré brièvement pour moi et a percé des trous sur le bord même. Ce n'est pas pratique, le dessin indique donc une taille allongée. Mieux que de bout en bout.

Étape 4. Assemblage

Maintenant, il y a quelques conseils pour construire afin d'éviter certaines erreurs. Dans la broche, il est nécessaire de dévisser le capuchon arrière, de le scier en laissant le filetage et de le visser en place. Il fixe l'arbre avec des roulements. J'ai récupéré sur les vis M4. Vous devez percer l'assemblage, pour un alignement exact des trous. Trois vis suffisent. Placez les trous derrière le roulement, plus près de la cartouche. Il y a un puits à l'intérieur et rien n'empêche la sortie du foret et du taraud. Maintenant le moteur. Il a deux aimants. Placez les trous entre eux. N'allez pas en profondeur avec une perceuse, vous pourriez endommager le rotor ou les balais. Et pourtant, la poussière de métal et la sciure de bois y sont bien aimantées. Lorsque tous les trous sont percés et que les filetages sont coupés, vous pouvez assembler. Nous habillons et fixons les moitiés des accouplements sur les arbres, connectons la broche et le moteur avec un insert en plastique et poussons le tout dans le boîtier du côté moteur. À partir de ce disque, j'ai également tourné un capuchon sur le moteur avec de la colle. J'ai soudé les fils, tout isolé avec du ruban électrique, peut-être bleu, enfilé le fil dans le trou percé et fixé à l'intérieur avec une pince en plastique. Le couvercle est également monté sur deux vis. D'autre part, soudé le connecteur XLR. Il est très confortable et possède un loquet. Eh bien, un peu comme si vous aviez fini! Je serai alimenté par mon alimentation électrique maison. Ce moteur a besoin d'environ 5-6 A de courant. Mon bloc est adapté à cela. J'ai coupé le connecteur du connecteur dans le panneau arrière et j'ai alimenté le commutateur. Des vidéos sur la fabrication d'une telle unité à partir de modules prêts à l'emploi peuvent être trouvées sur le canal. La machine a passé tous les tests et tests. Satisfait du résultat et recommande la répétition. Une chose très nécessaire.

Liens vers les composants nécessaires à l'assemblage:

Broche

Moteur

Connecteur maman

Papa Jack

Couplage

Fraises

Plus en détail sur la fabrication d'une machine au bore, vous pouvez regarder dans la vidéo:

Outils nécessaires:

Perceuse, tournevis ou perceuse à colonne.

Foret 3 mm, taraud M4 et vis M4.

Un tour ou un tour familier.

Tournevis, pinces, fer à souder, fils.

Si vous n'aiguisez pas l'embrayage:

Divers tuyaux, raccords, adaptateurs.

Scie à métaux, machine à section mince, pinces et tout ce qui convient.

Merci de votre attention. Jusqu'à la prochaine fait maison. Au revoir.