En menuiserie, quand il s'agit de fabriquer toutes sortes de de meubles, ainsi que des boîtes, des boîtes, des cercueils, l'auteur recourt souvent à l'aide des fentes, car elles donnent une putain de connexion solide. De plus, cette méthode d'assemblage d'éléments en bois permet de gagner beaucoup de temps.

Cependant, pour les joints cannelés, vous devez disposer d'une quantité considérable de bois finement coupé, ce qui en soi est un problème. Comme vous le savez, il faut prendre en compte non seulement l'épaisseur de la lame, mais aussi la distance entre le disque et la butée.

Dans cet article, l'auteur de la chaîne YouTube Make Things vous expliquera comment créer luminaire pour une scie circulaire facilitant ce processus.

Matériaux

- Planches

- Vis, vis à bois, rondelles, écrous à oreilles

- Ressorts

- Charnières de meubles

- Règle en acier

— Adhésif acrylique à deux composants

- du ruban adhésif

- Colle PVA.

Des outils utilisé par l'auteur.

— Scie circulaire

— Scie japonaise

- Perceuse

— Pistolet à colle

- Forets à bois, fraise

— Scie à ruban

— Pinces

— Scie à onglet

— Forets Forstner

- Ciseaux pour métal

— Pied à coulisse électronique

- Burins

- Étau, scie à métaux, pinces, pinces, poinçon, râpe

— Svenson Square, règle, crayon, marqueur, tournevis.

Processus de fabrication.

Certains menuisiers poussent la planche contre les boulons ou les roulements. Mais l'auteur rejette cette méthode en raison de sa faible précision. Au lieu de cela, il propose un outil spécial pour la fabrication de planches de bois minces.

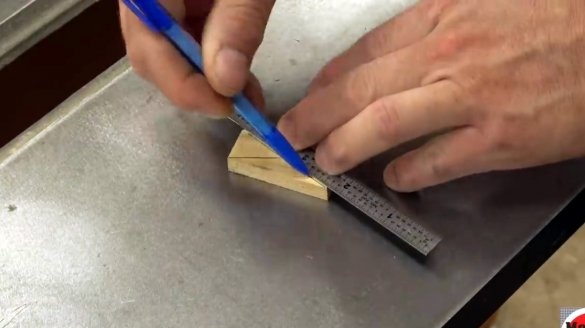

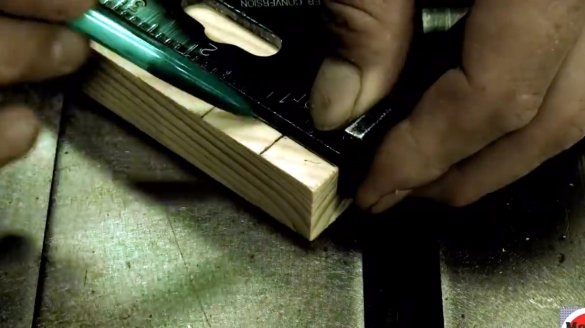

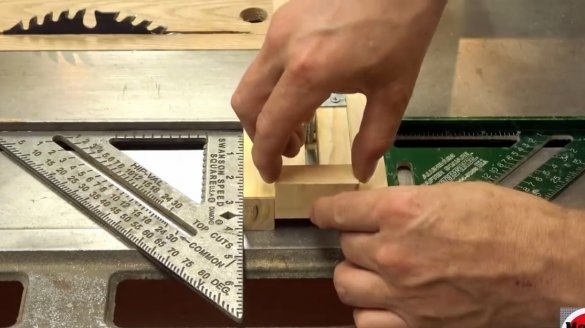

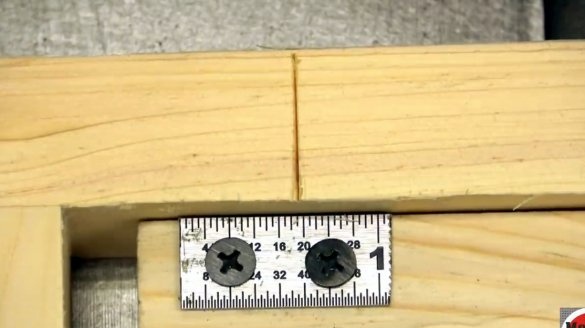

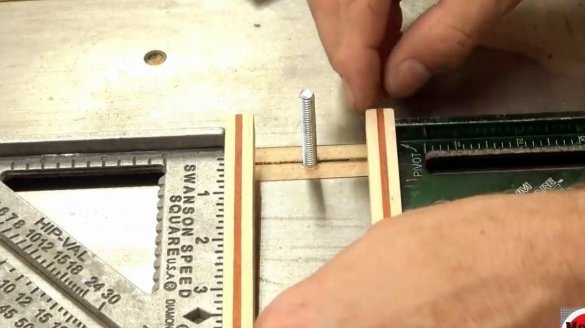

Et il commence par mesurer la largeur de la piste P (guide). La largeur de la lame de scie est également mesurée.

Et puis coupe un espace dans une poutre en bois, retourne la poutre de l'autre côté et fait une deuxième fente perpendiculaire à la première, à chaque fois en éteignant la scie.

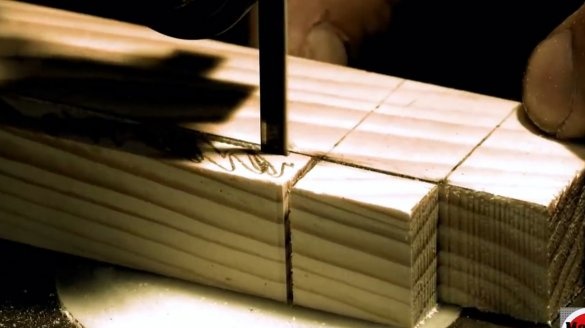

Puis, avec une scie japonaise, il coupe la poutre sur toute la longueur.

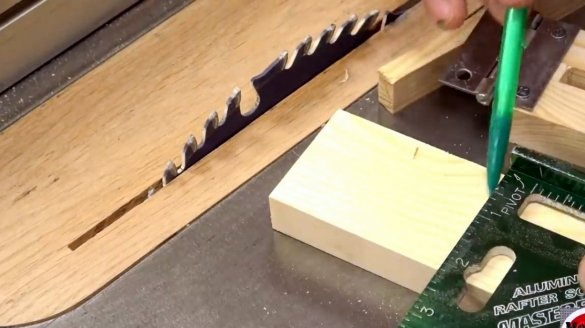

Sur un petit morceau coupé, le maître marque le centre, dessinant deux diagonales.

À l'endroit de leur intersection, il fait un trou traversant sur la perceuse, qui fraisage ensuite.

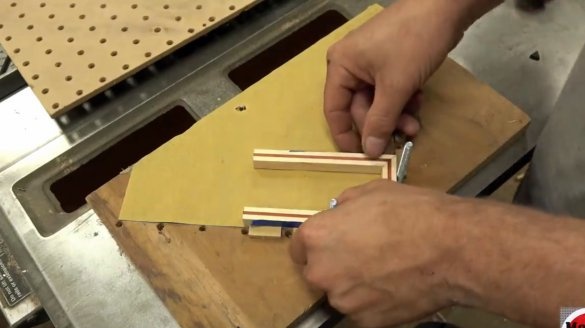

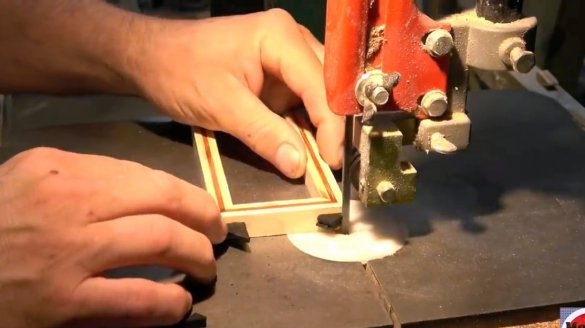

Ensuite, avec une scie à ruban, la pièce est coupée sur environ les ¾ de toute la longueur. Ce sera une unité d'extension, grâce à laquelle l'appareil sera fixé dans le P-track.

Sur un boulon qui sera vissé dans le bloc de verrouillage, l'auteur prend des notes pour une incision. Le boulon est serré dans un étau et scié avec une scie à métaux.

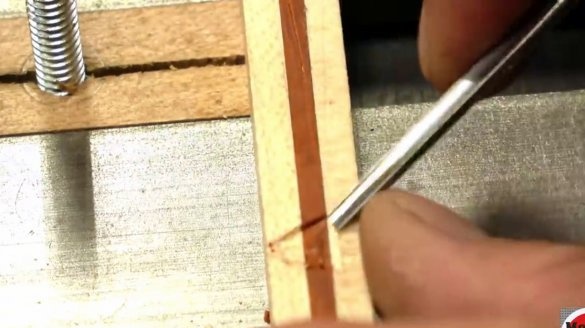

Dans son jeu de perceuses, le maître choisit un 3/16 de pouce - c'est juste la bonne taille. Un foret placé à l'intérieur de la rainure empêche le boulon de tourner dans la fente.

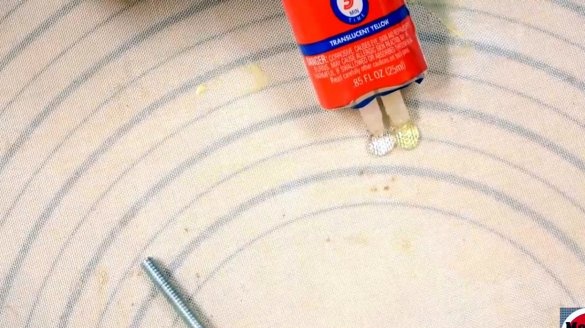

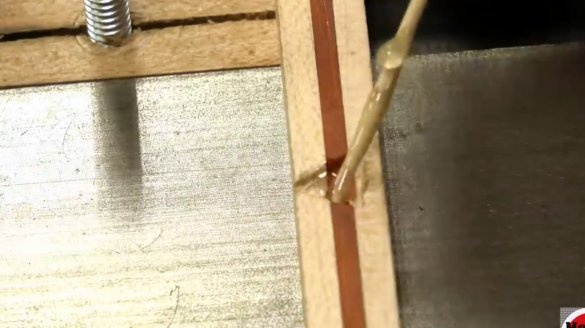

Le foret est fixé dans la rainure avec un époxy à prise rapide. Les parties en excès de la tige mordent.

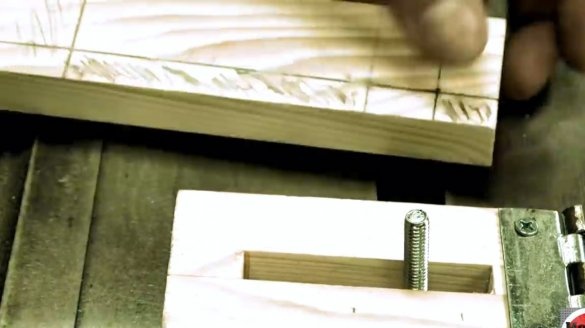

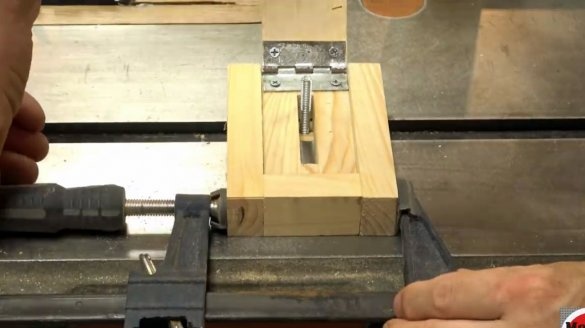

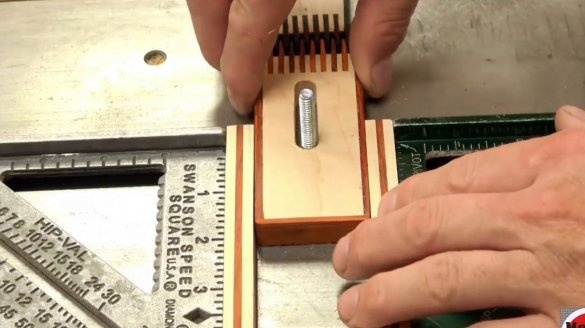

Maintenant, sur la diapositive transversale, l'auteur fait le corps de l'appareil. Il coupe une rainure pour un boulon.

Les deux côtés seront de 3 et 7/8 pouces par ¾ pouces. Et les pièces centrales auront environ 3/8 de pouce de large.

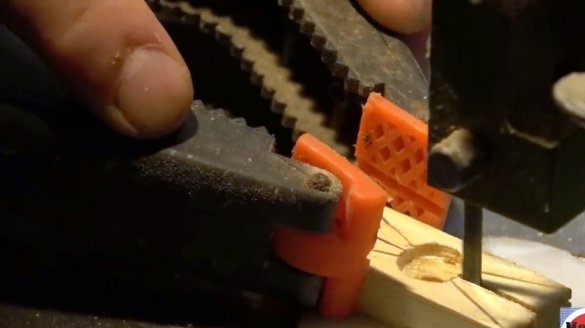

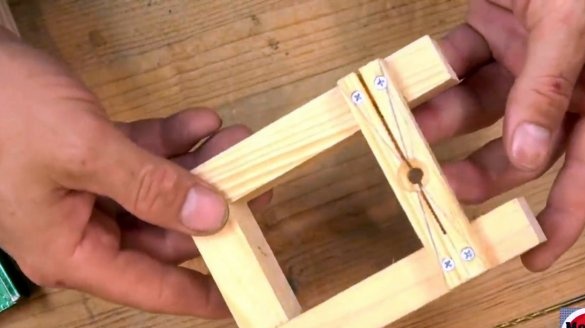

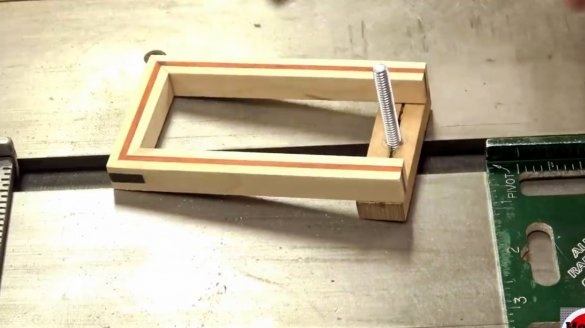

Tous les éléments sont collés et serrés dans des pinces jusqu'à ce qu'ils soient complètement secs.

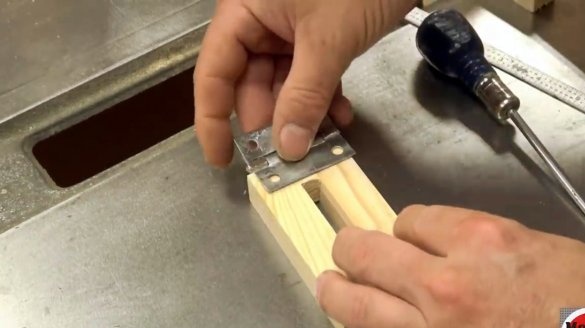

Il marque ensuite les points sous les trous pour les boucles avec un poinçon. Ensuite, des trous pilotes sont percés.

Une moitié de la boucle est vissée sur le boîtier en bois, tandis que l'autre moitié sera attachée à la partie correspondante de l'appareil.

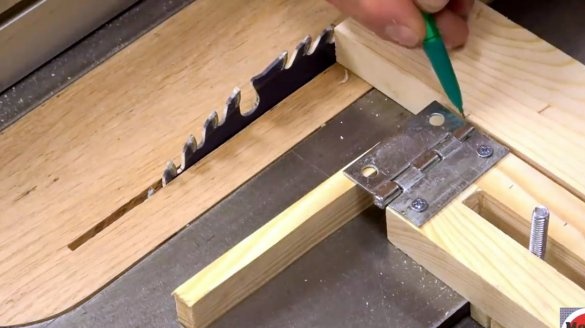

L'auteur fait les marquages nécessaires et découpe la pièce sur mesure.

Puis il fait des avant-trous et visse le deuxième bloc à la contrepartie de la boucle. Maintenant, l'appareil sera plié dans la connexion.

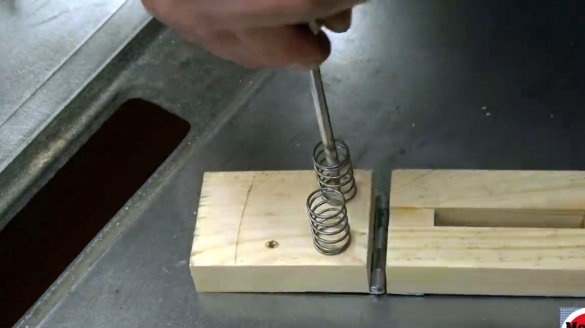

Afin de ne pas le plier manuellement à chaque fois, le maître ajuste deux ressorts d'un diamètre de 5/8 pouces. Auparavant, deux trous Forstner sont percés avec un foret Forstner du même diamètre que les ressorts. Les ressorts y sont montés sur une résine époxy.

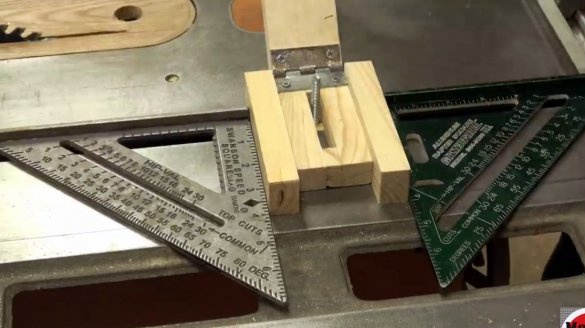

Le boulon lui-même doit être perpendiculaire à la piste P. Par conséquent, l'auteur a présenté un tel cas.

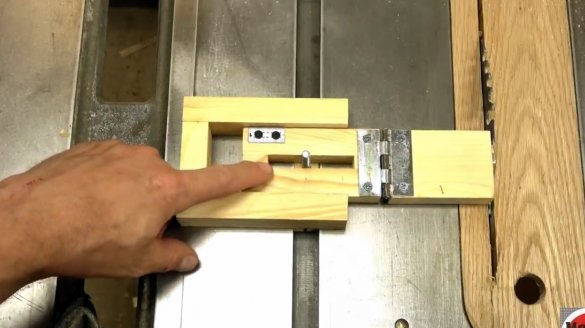

Dans ce projet, l'auteur avait certaines lacunes et erreurs. Cependant, son objectif principal était de donner aux lecteurs l'idée de fabriquer un tel appareil. Il s'est avéré être le plus difficile d'adapter tous ses éléments les uns aux autres. Par conséquent, à la deuxième tentative, le maître décide de simplifier quelque peu la conception: il place la barre de guidage sous son appareil. Maintenant, cette partie est beaucoup plus longue et occupe une partie importante de la piste P.

Ensuite, le maître ajoute une paire de parois latérales, en les prenant à la colle, mais sans les fixer avec des pinces.

Lorsque la colle a séché, l'auteur a ajouté le dernier et le troisième mur et l'a également collé. Elle s'inscrit clairement dans l'écart qui en résulte.

Cependant, la colle seule ne suffit pas, de sorte que l'auteur visse également les vis dans la planche, en la fixant solidement à la base. Pour que la planche ne se fissure pas, le maître fait d'abord des avant-trous et les fraisent.

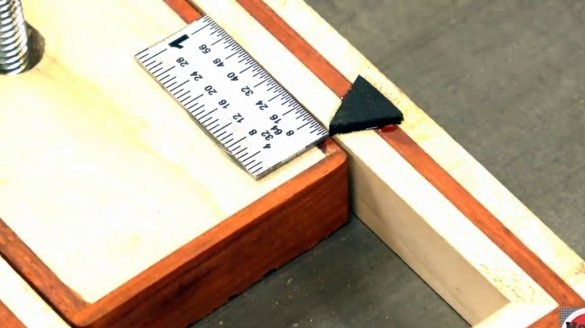

En tant qu'appareil de mesure, l'auteur utilise une règle en métal, dans laquelle il mord l'un des côtés à une marque de 1,8 pouces. Ce sera sa longueur maximale.

Il serre une section de la règle dans un étau et perce deux trous pour les vis dedans.

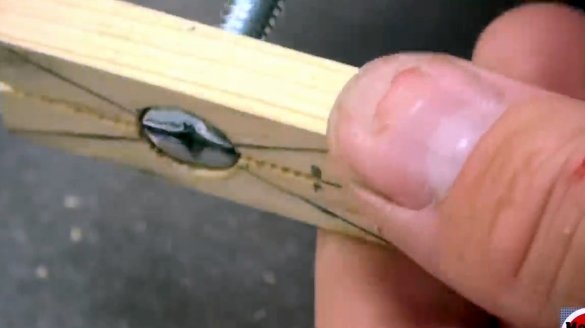

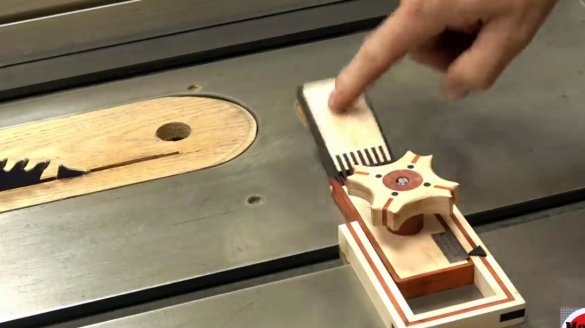

C'est ainsi que le maître met le zéro absolu à la lame de la lame de scie avant de transférer la même marque sur son appareil avec un burin ordinaire et le fixe sur le boîtier avec des vis autotaraudeuses.

Étant donné que les murs de la structure se sont révélés être légèrement plus élevés que l'intérieur du luminaire, l'auteur utilise une rondelle avant de visser un écrou à oreilles en plastique.

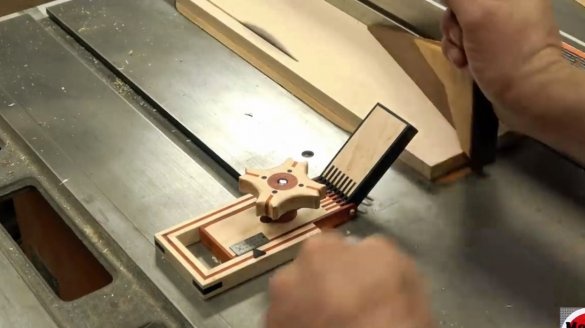

Lorsque vous utilisez cet appareil, la carte est pressée contre le bord. Maintenant, tout ce qui reste à faire est de fixer l'accent et de commencer à couper la planche en plaques minces.

Mais l'auteur ne s'arrête pas sur ce modèle, mais décide de l'améliorer quelque peu. Il laisse le cas inchangé, mais apporte quelques modifications. En particulier, il perce maintenant un connecteur pour un boulon et racle ses bords avec une râpe.

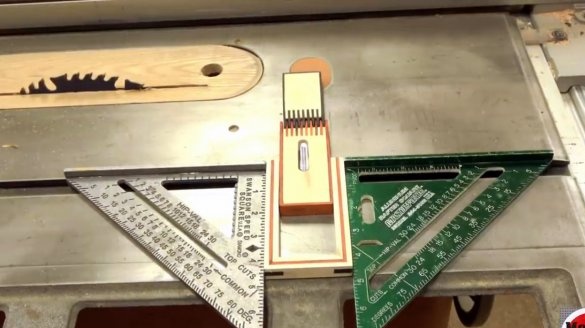

Il remplace la boucle métallique par un joint pivotant. Il fait de telles dents avec des trous aux extrémités par lesquelles l'axe doit passer.

De plus, il a réduit l'épaisseur du boîtier et a reçu un profil de tailles beaucoup plus petites.

Au lieu de deux ressorts, il en installe un. Il ne déforme pas la plaque de levage.

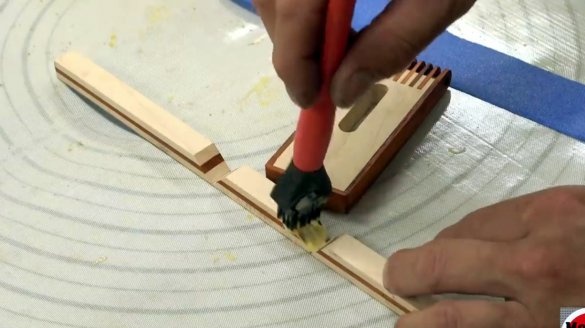

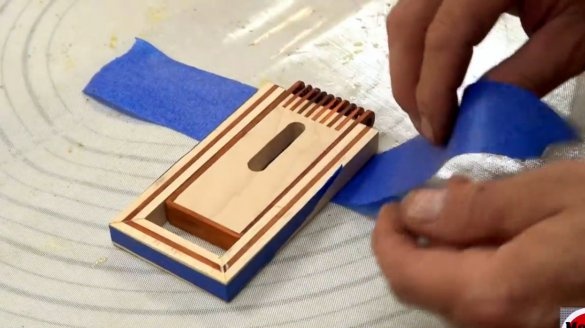

Le maître fabrique lui-même la boîte en bois combiné, dans lequel des couches de bois d'érable sont entrecoupées de couches d'acajou.

Pour donner de la force aux connexions de la boîte, l'artisan y découpe des fentes.

Maintenant, il attache le guide lui-même à l'appareil non plus avec de la colle à bois, mais avec de la colle chaude.

Au lieu de laisser un empattement avec un ciseau, comme cela a été fait sur le premier échantillon, l'auteur coupe un triangle soigné dans du bois de couleur contrastante, le décrit et découpe une empreinte de ciseau de la même forme à l'intérieur du contour appliqué. De plus, l'auteur rejette l'idée de percer des trous dans l'échelle de mesure. Au lieu de cela, il le fixe au boîtier avec de l'époxy.

Un agneau en plastique remplace le fait maison.

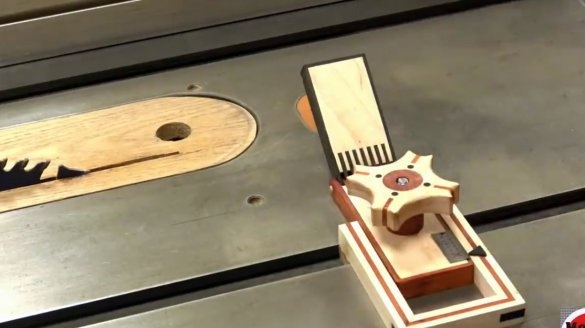

Et voici à quoi ressemble un nouvel appareil pour couper de fines plaques de bois.

Et voici comment l'appareil se manifeste en action.

Et quelques autres expériences. Bien entendu, toutes les surfaces du produit doivent être enduites d'imprégnation ou de cire.

Je remercie l'auteur pour un outil simple mais utile pour une scie circulaire!

Bonne humeur, bonne chance et idées intéressantes!

La vidéo de l'auteur peut être trouvée ici.