Salutations à tous les lecteurs du site. J'en profite pour souhaiter à tous une bonne année! "Nous vous souhaitons un Noël en métal et une nouvelle année audacieuse." Aujourd'hui, vous pouvez lire les instructions de fabrication d'un mini traceur. Il est fabriqué à partir de vieux lecteurs d'ordinateurs DVD ou CD. Ce n'est pas mon premier traceur de ce type, par conséquent, lorsque j'écrirai une instruction, je ferai référence à une autre instruction pour ne pas écrire deux fois la même chose. Le premier traceur fonctionnait bien, je l'ai utilisé à différentes fins. Il suffit de dessiner quelque chose, et aussi pour la fabrication de circuits imprimés. À l'aide d'un marqueur permanent, vous pouvez mettre des pistes sur le plateau, puis graver comme d'habitude. Mais le premier modèle avait de petits défauts de conception. Je ne parle pas d'une petite zone de dessin ou de gravure, mais de la nécessité de monter une pièce, une planche ou une feuille de papier sur une petite table. Il est plus facile de faire une table mobile que le design que je propose, mais il sera possible de travailler avec de grands détails. La taille de la zone de travail sera la même, car elle est limitée par la taille des mécanismes du lecteur de DVD.

Commençons à collecter le nécessaire:

- CD-ROM, DVD-ROM ou mécanismes similaires 4 pcs.

- Arduino Uno

- Arduino CNC Shield v3

- Pilotes pour moteurs pas à pas a4988 et radiateurs pour eux 3 pcs.

- Servo SG90

- Plateforme universelle Tamiya 70098

- Boîtier à partir d'un DVD-ROM

- Alimentation pour 5V, 3A

- Homutiki

- fils de connexion

- Connecteur 2,54 mm Dupont

- Bulgare, scie sauteuse électrique, perceuse

- Fer à souder, soudure, colophane

- Élastique fin

- Forets pour métal ou bois 2, 3, 4, 5 mm

- Vis 3x20 mm ou 4 mm x20 mm

- Marqueur, meilleur mince

- Écrous, meules et rondelles 4 mm

- Colle chaude

- Vis à bois 2,5 x 25 mm, 2,5 x 10 mm

Étape 1 Démontez le lecteur de disque.

Tout d'abord, nous devons trouver et démonter 4 lecteurs de DVD. Très probablement, un CD-ROM fera l'affaire. L'essentiel est de ne pas tomber dessus:

Il n'y a pas de moteurs pas à pas et nous ne pouvons donc pas utiliser son mécanisme. De ceux-ci, il sera possible de ne prendre que le corps, les essieux, le chariot.

Nous démontons les lecteurs de DVD appropriés. Après l'analyse, nous mettons toutes les planches dans une boîte, puis nous les remettons. Pièces en plastique immédiatement pour décharge, c'est-à-dire pour recyclage:

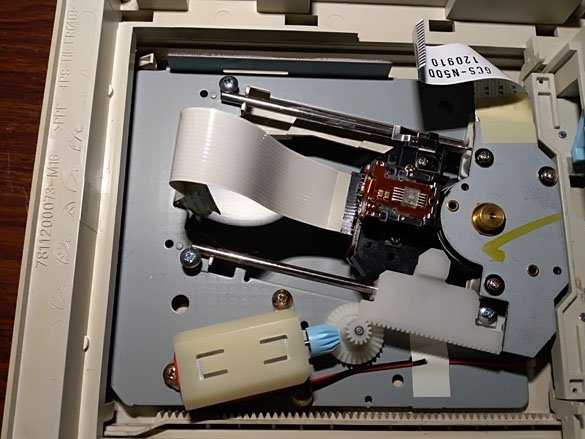

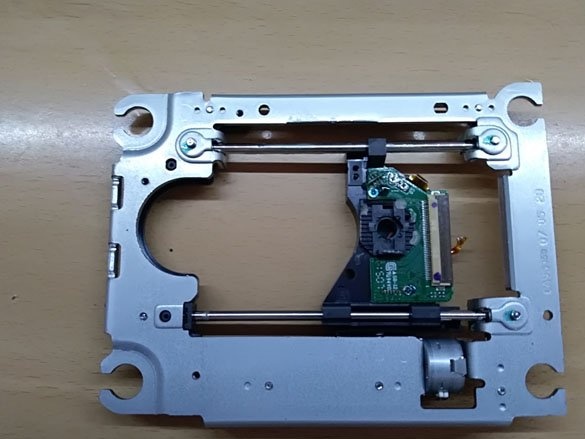

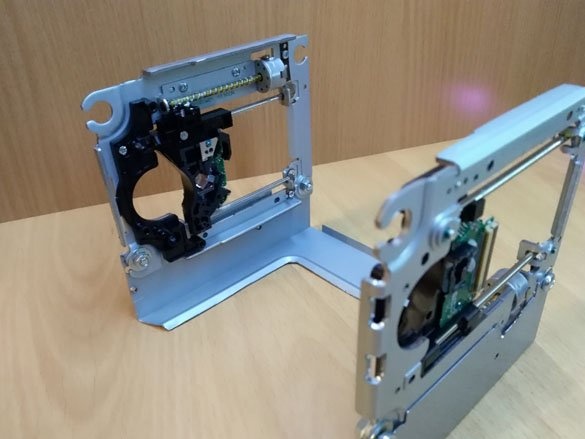

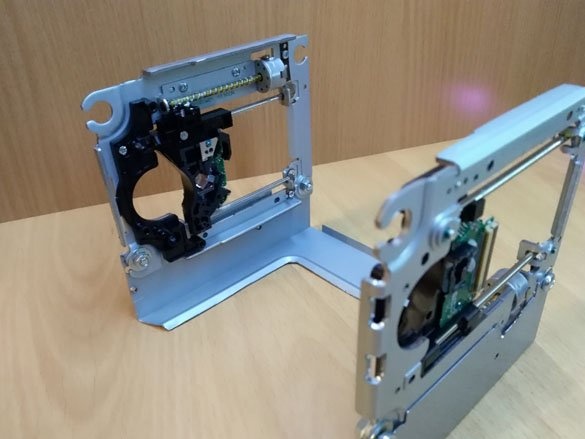

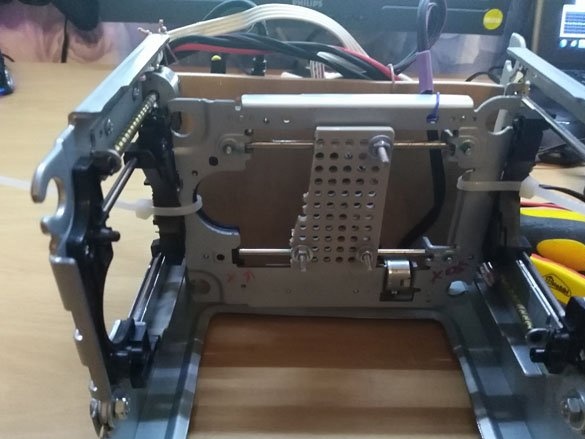

Nous obtenons le mécanisme interne, et il devrait ressembler à ceci:

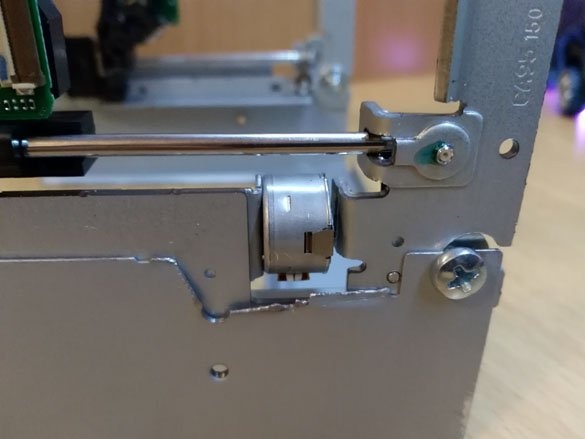

Nous éteignons le gros moteur rond, nous n'en avons pas besoin:

Et mettez les mécanismes de côté pour l'instant.

Et nous avons encore des pièces métalliques:

Nous prenons l'une des grandes couvertures pour un traitement ultérieur, le reste nous remettons pour la ferraille. Règles de recyclage!

Étape 2 Faire le cas.

La différence entre la première et la deuxième version des traceurs réside dans la construction de l'axe Y. Pour la base, prenez le capot supérieur du DVD-ROM. Tout d'abord, raccourcissez-le. On prend deux mécanismes internes identiques, ils seront responsables du mouvement de l'axe Y. On mesure leur longueur, ils sont différents, ils peuvent différer de plusieurs millimètres. Mais il est généralement de 125 mm. Nous découpons notre housse par l'avant de sorte que, à partir du coude arrière vers l'avant, il reste 125 mm. Et découpez les coins saillants destinés à fixer le couvercle. Au milieu de la base, un rectangle de 110 x 90 mm doit être découpé:

Maintenant, nous appliquons les mécanismes identiques en attente sur les parois latérales, de l'intérieur du couvercle. La découpe pour le grand moteur rond doit être à l'avant et les lentilles des chariots doivent être dirigées vers l'extérieur. Ainsi, vous avez un moteur pas à pas du mécanisme sera en bas, et le second en haut. Nous faisons en sorte que du bas du couvercle au haut des mécanismes, il soit de 120 mm, et marquons les endroits de fixation aux couvertures. Aux endroits marqués, nous étendons les trous de 4 mm, vous devriez obtenir deux points de fixation au mécanisme. Un devant:

Et un derrière:

Encore une fois, nous appliquons les mécanismes, marquons en fonction de l'endroit où le moteur ou d'autres pièces interfèrent avec l'ajustement de l'ensemble du mécanisme à la base et les coupons. Après cela, nous fixons les mécanismes sur la base à l'aide de 4 boulons de 12 mm avec des écrous de 4 mm:

Pour s'assurer que tous les mécanismes sont de niveau, il est pratique de les monter en plaçant la base sur le côté. N'oubliez pas de vérifier la distance entre le bas de la base et le haut des mécanismes:

En attachant les deux mécanismes, nous obtenons l'axe Y assemblé:

Maintenant, il sera pratique de se distraire du métal et de prendre un fer à souder. Il est nécessaire de retirer les moteurs pas à pas des mécanismes et les fils de soudure, tous les quatre, d'environ 15 cm de long:

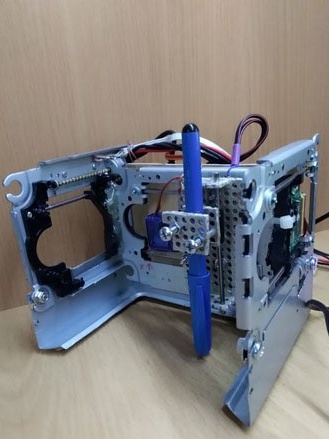

Plus intéressant, je le promets! Nous prenons le troisième mécanisme, c'est le futur axe X. Nous essayons de le placer entre les chariots de l'axe Y. Très probablement, il ne rentrera pas un peu en largeur. Nous mesurons la taille dont nous avons besoin, c'est-à-dire la distance entre les chariots de l'axe Y. Très probablement, elle sera de 120 mm. Et couper le mécanisme de l'axe X pour la taille dont nous avons besoin du côté du moteur que nous avons tourné. Pour cela, je pense, il est plus pratique de prendre un broyeur, car le métal sur le mécanisme est épais et ne peut pas être pris avec de simples ciseaux pour le métal:

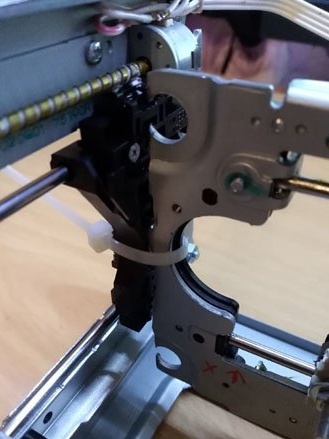

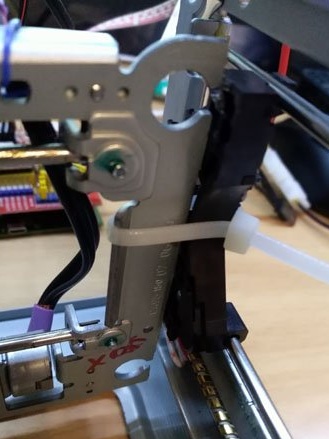

Sur le chariot du mécanisme que nous avons préparé, collez un morceau de la carte de circuit imprimé ou de la plate-forme universelle Tamiya 70098. Cela est nécessaire pour fixer l'outil de travail. Placez l'axe X à sa place. À l'aide de pinces, nous fixons l'axe à sa place, mais pas jusqu'à présent:

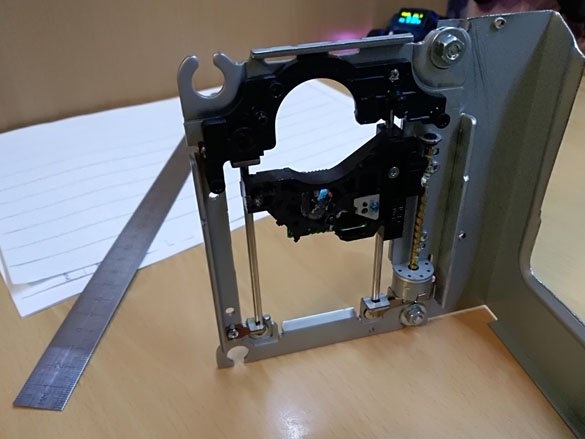

Cela devrait ressembler à ceci:

Maintenant, prenez la règle. Nous plaçons notre traceur sur une table plate, avec au moins une paroi latérale. Pour que le traceur bute contre le mur et repose à plat sur la table. Déplacer légèrement l'axe X le rend à 110 mm des deux extrémités de la table, c'est-à-dire qu'il est horizontal par rapport à la surface sur laquelle il se trouve. Et nous faisons une distance égale de la paroi latérale aux bords de l'axe X afin que l'axe soit situé exactement par rapport à l'axe Y. Après avoir atteint les dimensions dont nous avons besoin, nous serrons les pinces. Nous prenons un pistolet à colle chaude et collons l'axe X dans cette position aux chariots de l'axe Y. Après avoir attendu que la colle refroidisse, les pinces peuvent être coupées, elles sont superflues:

Au bas de la base, des pieds en silicone ou en caoutchouc doivent être collés pour que le traceur glisse sur:

Étape 3 Outil de travail.

Pour le traceur, nous utiliserons un outil de travail fait maison. Nous allons dessiner avec un marqueur, de préférence le plus fin possible. Il sera possible de dessiner avec un stylo. La fabrication d'un tel support et mécanisme est décrite en détail dans «Étape 2. Fabrication du support d'un objet d'écriture». mes instructionsMini traceur DVD»

Plotter - ce n'est pas la limite sur cette base, vous pouvez installer le module laser en suivant les instructions "Graveur laser à partir de la version DVD 2.0»

Les bases sont entièrement compatibles.

Étape 4 Électricien.

Pour commencer, découpez un rectangle de 130 x 110 mm à partir de panneaux de particules de 3 à 6 mm d'épaisseur. Ce sera la base pour les électriciens.Vous pouvez utiliser du plastique ou du textolite, si vous prenez du métal, assurez-vous qu'il n'y a pas de court-circuit. Montez Arduino Uno sur notre rectangle:

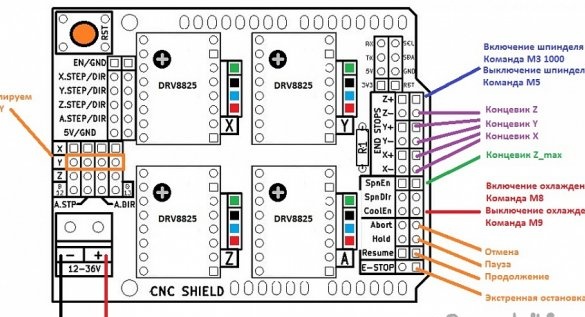

En plus d'Arduino, nous avons mis CNC Shield v 3. Maintenant, nous devons installer microstep 1 \ 16 sur les pilotes du moteur. Nous allons installer les pilotes A4988, donc nous ajusterons les paramètres pour eux, si vous avez d'autres paramètres, respectivement, seront différents. Pour l'axe Y, nous utilisons deux moteurs pas à pas, nous mettons donc deux cavaliers en face de la désignation de l'axe Y, donc nous dupliquerons le signal de l'axe Y sur l'axe A. Où exactement ces cavaliers sont indiqués dans l'image ci-dessous. Nous devons également installer des cavaliers sur les axes MS, MS1 et MS2 X, Y et A. Les cavaliers MS0, MS1 et MS2 sont situés entre les plots d'installation du pilote:

Le CNC Sheld a une plage de tension de fonctionnement de 12 à 36 V, mais nous avons des moteurs pas à pas fonctionnant à partir de 5 V, nous utiliserons donc également le CNC Sheld à partir d'une alimentation de 5 volts. L'alimentation doit être prise assez puissante, au moins 3 A. L'alimentation est approximativement la suivante:

L'outil de travail, dans notre cas, est le servo SG90, nous nous connectons comme suit. Un fil positif, rouge, nous nous connectons à +5 provenant de l'alimentation, vous ne pouvez pas alimenter le servo à partir des contacts +5 situés sur le Sheld CNC (ils proviennent du régulateur de courant sur l'Arduino UNO, et ne sont pas conçus pour une charge élevée), GND (fil noir) de SG90 connecter au GND CNC Sheld et le fil de signal (jaune) se connecter à la broche + Z du CNC Sheld.

Vous devez maintenant régler le courant de fonctionnement des moteurs pas à pas. Ce processus est décrit en détail dans le «Graveur laser à partir de la version DVD 2.0»

Nous lisons la quatrième étape de l'instruction «Étape 4 Réglage de la limite de courant moteur». et faites tout selon cette instruction. Mais comme nous avons un traceur, et que le marqueur créera une résistance au mouvement des axes, nous augmenterons un peu le courant pour qu'il n'y ait pas d'étapes manquantes:

Vref = Imax * 8 * (RS)

Imax - courant du moteur pas à pas

RS est la résistance de la résistance.

Dans le cas d'un traceur:

RS = 0,100.

Imax = 0,55

Vref = 0,55 * 8 * 0,100 = 0,44 V.

Par conséquent, entre la résistance variable du pilote de moteur pas à pas et GND, il devrait y avoir une tension de 0,44 V.

Étape 5 Logiciel.

Tout d'abord, vous devez télécharger l'IDE Arduino, il est préférable de le faire avec site officiel

Nous utiliserons le firmware GRBL. Pour faire fonctionner le traceur avec un servomoteur, il a été spécialement modifié. Téléchargez-le

Décompressez l'archive téléchargée le long du chemin d'installation de l'Arduino IDE, dans le dossier «bibliothèques». Nous allumons l'environnement de programmation et suivons le chemin «fichier» - «exemples» - «grbl-servo-master». Téléchargez le croquis sur Arduino. Le traceur est contrôlé via le port série.

Pour commencer, il reste à télécharger le programme de transcodage des images en gcode, compréhensible par le traceur. Le plus confortable, à mon avis, LASERGRBL. Téléchargez-le

Ensuite, tout est simple, démarrez LASERGRBL, connectez le traceur, connectez-vous-y dans le programme et essayez d'envoyer $$, nous devons obtenir les paramètres en réponse.

Le traceur fonctionne bien et avec une résolution suffisamment grande, mais l'épaisseur du marqueur est assez grande. Par conséquent, les petites étiquettes peuvent ne pas fonctionner.

Mais les dessins ordinaires ressortent bien