Certes, beaucoup d'entre vous utilisent souvent le routeur manuel, mais vous pouvez sérieusement étendre ses fonctionnalités en le rendant spécial luminaire.

Dans cet article, Zach, l'auteur de la chaîne YouTube «Workshop Edits», vous expliquera comment créer un chariot de diapositives pour cet outil courant qui vous permet d'aligner des surfaces d'une zone suffisamment grande.

Ce luminaire fait maison est assez simple à fabriquer avec une scie circulaire, et s'il n'y en a pas, tous les éléments peuvent être commandés dans n'importe quelle usine de meubles.

Matériaux

- Feuille MDF

- Vis à bois

Des outils utilisé par l'auteur.

— Moulin à main

— Scie circulaire

— Scie à onglet

— Pinces

— Tournevispercer

— Svenson Square

- Roulette, crayon, règle.

Processus de fabrication.

En réfléchissant à la taille du traîneau, Zack essaie de les adapter le plus possible à ses besoins. En particulier, l'auteur n'a jamais à aligner la surface avec une fraise de plus de 60 cm de large. Cela signifie que la largeur de la glissière sera approximativement la même.

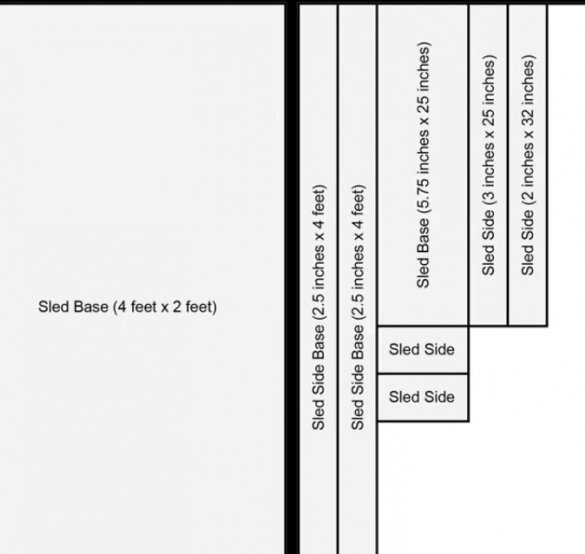

Les principales dimensions des pièces qui devront être coupées à l'auteur sont fournies dans le dessin.

Si vous utilisez des panneaux MDF exactement de cette taille - 2x4 pieds (30X60 cm), la base de la diapositive aura déjà la bonne taille.

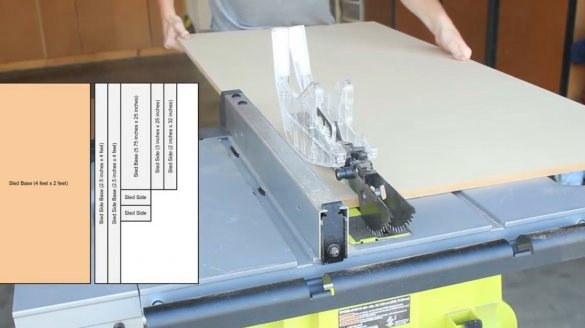

À partir du deuxième panneau de MDF, l'auteur coupe des bandes de 2,5 pouces de large. Ce seront les murs du traîneau.

Zack choisit une telle largeur de bandes, car il pense qu'en travaillant sur la fraise, ce sera la hauteur la plus sûre et optimale des côtés de la glissière.

Ensuite, le capitaine procède en fait au traîneau lui-même. Il mesure la largeur de la base du moulin, qui est de 5,5 pouces, et revient à la machine circulaire. Il coupe une autre bande large (5,5 et 1/8 pouces) de matériau. Ce stock donnera par la suite au maître un espace supplémentaire pour les manœuvres lorsqu'il travaillera avec le routeur.

Et enfin, il coupe deux bandes de trois pouces de large pour les côtés du traîneau. Selon l'auteur, une telle hauteur des côtés de la glissière devrait fixer la fraise dans une position.

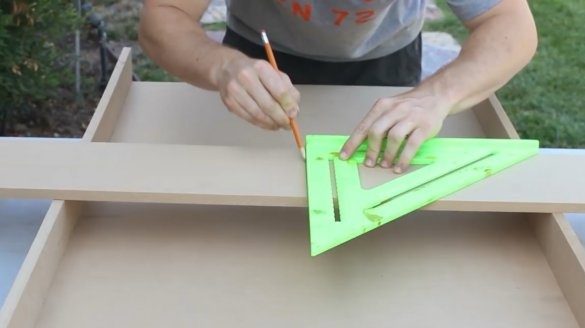

Zack commence maintenant à monter la base de la diapositive.

Il attire les parois latérales avec des pinces, en s'assurant que tous les angles sont parfaitement ajustés les uns aux autres.

Il perce ensuite les avant-trous pour les vis.Ce sont des étapes nécessaires, car le MDF est un matériau assez fragile. Après cela, les côtés sont fixés à la base avec des vis à bois de 50 mm à partir du bas.

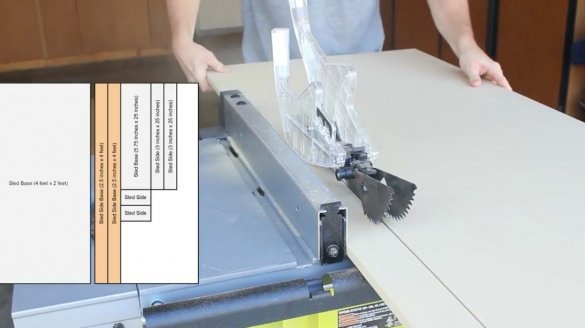

Il coupe ensuite le panneau du chariot en longueur. Zak utilise des garnitures en MDF pour reporter un autre 0,5 pouces de la longueur prévue de chaque côté (reporté du bord extérieur de la jante), car les patins dépasseront légèrement les côtés de la base. Cette fonctionnalité de conception est nécessaire pour installer ensuite les guides à l'extérieur.

Ensuite, à partir du même panneau à partir duquel la base de la glissière a été réalisée, le maître découpe les parois latérales du chariot. Ils ont la même longueur - 25 pouces. Le résultat est deux parties, deux pouces de large chacune. Ce seront les glissières.

Dans un but exclusivement esthétique, l'auteur coupe les bords des parois de l'appareil à un angle de 45 degrés.

Le résultat est un tel ensemble de pièces pour le chariot. Tous les bords coupants après les coupes sont meulés avec du papier de verre fin.

L'assemblage du chariot se déroule selon le même algorithme que l'assemblage de leur base: fixation à nouveau des côtés avec des pinces, perçage de trous pilotes, fixation entre eux avec des vis autotaraudeuses.

L'auteur attache les guides aux côtés extérieurs du chariot (tout ne fonctionne pas du premier coup).

En fait, les deux parties de la structure sont prêtes et le chariot se déplace assez librement le long de la base. En raison de l'absence de roulements, les surfaces de frottement doivent être lubrifiées avec du savon à lessive ordinaire ou de la paraffine.

Au stade final, le maître usine la rainure dans la glissière. Pour ce faire, il utilise un moulin à pouces. Tout s'est avéré assez simple: le maître a effectué plusieurs passes, augmentant à chaque fois le porte-à-faux de la fraise, ce qui a permis d'obtenir une coupe nette aux bords arrondis, qui a en outre été traitée avec du papier de verre.

Grâce à cette fente dans la diapositive, l'auteur va travailler le cutter sur la surface du matériau qui se trouve en dessous. Cette méthode de traitement ressemblera à l'attelage de parquet.

Et voici les deux pièces finies de l'appareil.

Maintenant, essai et alignement d'une planche en bois composite conventionnelle. Pour améliorer le glissement de la fraise le long du chariot, de la graisse silicone automobile doit déjà être utilisée. Il est également recommandé d'utiliser du MDF laminé ou des panneaux de particules, ils ont une surface plus solide et plus lisse, et vous dureront beaucoup plus longtemps.

Je remercie l'auteur pour un outil simple mais utile pour un atelier de menuiserie!

Bonne humeur, bonne chance et idées intéressantes!

La vidéo de l'auteur peut être trouvée ici.