Presque tous les ateliers ont un outil aussi nécessaire et difficile à remplacer qu'un broyeur. Il est assez polyvalent et est utilisé pour couper du métal, du bois, nettoyer et polir diverses surfaces. Mais parfois, vous devez travailler pendant plusieurs heures, ce qui affecte la fatigue des mains. Dans ce cas, en particulier pendant le travail quotidien, une machine de découpe peut être très utile. Il nécessite beaucoup moins d'effort physique et fournit également une coupe de précision beaucoup plus élevée. Dans cet article, l'auteur présente un reportage photo sur la création d'une telle machine.

Les matériaux et les outils nécessaires pour assembler la machine seront répertoriés dans l'article.

L'auteur a commencé par la fabrication de la broche. Il a été aiguisé sous 306 roulements et a un diamètre de 30 mm.

D'un côté, il y a un siège sous la poulie, de l'autre un fil est coupé (comme sur une meuleuse standard) Sous la fixation de la molette de coupe.

À l'extérieur, les sièges de roulement sont constitués d'un diamètre de tuyau approprié.

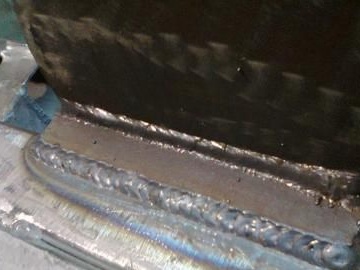

Des sièges sont prévus pour les roulements, entre eux un tube de même diamètre est soudé.

Une poulie est portée d'un côté:

L'écrou de centrage est le même que sur une meuleuse ordinaire.

Un moteur de 3 kW avec une vitesse de rotation de 1 500 tr / min a été utilisé pour la machine. Un support a été fait pour lui, avec des trous longitudinaux, pour régler la tension de la courroie. Entre le support et la poulie ont été soudés 2 profils de 40 mm.

De plus, à partir d'une tôle de 2 mm d'épaisseur, une enveloppe de protection a été découpée et bouillie:

Par le coin, le boîtier est soudé au quarantième profil. Avant de faire cela, il est conseillé de mettre sur une broche une molette de coupe (300 mm) afin de ne pas perdre avec sa position. La distance du cercle à l'intérieur du boîtier ne doit pas être inférieure à 5 - 6 mm.

Ensuite, une charnière a été réalisée pour sécuriser l'ensemble de la structure. Deux tuyaux insérés l'un dans l'autre avec un léger jeu ont été utilisés comme charnière.

Un plan de travail a été réalisé sous la machine. L'épaisseur de la feuille de la surface de travail est de 5 mm. Les pieds et les cloisons sont constitués de 50 coins.

Une charnière est soudée au plan de travail:

Le même profil de 40 mm a été utilisé comme matériau pour la fabrication de la poignée et une tige métallique de taille appropriée.

Pour une fixation rigide de la pièce pendant la coupe, des ifs sont nécessaires. Pour faire deux coins métalliques et une tige filetée pour un écrou à partir de 150 vannes d'eau et un écrou lui-même seront nécessaires.

Un boîtier de protection pour la ceinture est en tôle:

Ensuite, la partie électrique de la machine est montée, composée d'une machine automatique et d'une remorque pour arrêter le moteur.

Plaque soudée pour protéger contre les étincelles.

La table est en cours de finalisation, des étagères en bois y sont ajoutées.

Et voici à quoi ressemble la machine finie après la peinture:

Et voici le résultat de son travail: