Bonjour Aujourd'hui, je veux vous parler de ma cintreuse de tuyaux maison que j'ai fabriquée cet hiver.

L'idée d'assembler une telle machine m'était venue longtemps. Avec son aide, il est possible de rouler des tubes profilés en leur donnant la forme d'un arc. Une telle opération est très demandée - vous pouvez collecter, par exemple, une serre, un auvent, un auvent sur l'entrée. Vous pouvez donner une forme intéressante au bord supérieur de la porte, ou à une clôture métallique ...

... Et cet hiver, j'ai trouvé le temps et j'ai repris fait maison. Lors de la conception, j'ai pris en compte les points suivants:

Étant donné que je ne vais pas l'utiliser professionnellement, j'ai décidé de faire une construction relativement légère qui est également facile à transporter et qui ne prendra pas beaucoup de place lors du stockage. (Après tout, je vais plier des tuyaux près de la maison ou à la campagne. Je ne vais pas l'utiliser chaque année. Et je n'aurai certainement pas à plier des tuyaux de grande section). Par conséquent, j'ai décidé de ne pas faire une conception stationnaire puissante avec une grande ressource ...

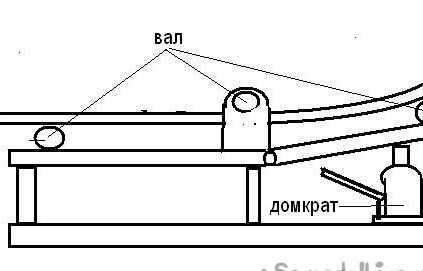

.. Le réseau a de nombreuses descriptions de ces machines. Le principe de fonctionnement est le même - ils reposent sur trois arbres, dont l'un est mobile dans un plan vertical. C'est lui qui plie le tuyau et celui-ci, roulant le long de ces puits, prend la forme d'un arc.

... Fondamentalement, ils sont tous divisés en deux types:

1. Avec un lit "cassant":

2. Avec un chariot central mobile.

... À leur tour, les cintreuses de tuyaux avec un chariot central mobile sont également divisées en deux types: avec un arbre central avant et avec deux arbres extrêmes avant reliés l'un à l'autre par une chaîne d'entraînement.

Si vous faites passer l'arbre central, c'est-à-dire que vous pouvez facilement changer la distance entre les extrémités, ce qui donnera un ajustement supplémentaire du travail en fonction de la section (et donc de la rigidité) des différents tubes profilés.

Au début, je doutais qu'il y aurait glissement si un seul arbre conduisait, mais après avoir observé une cintreuse de tuyaux avec un arbre moteur en fonctionnement, j'ai réalisé que cet effort était assez suffisant sur des sections pas très grandes. Et je ne vais pas plier des tuyaux d'une hauteur supérieure, par exemple, à 60 mm ... Par conséquent, je me suis installé sur un tel appareil.

Et après un certain temps, j'ai eu une cintreuse de tuyaux, que vous verrez dans cette vidéo:

[media = https: //youtu.be/cPpXJBXcmIo]

Donc, plus ... J'avais besoin de:

1. Vieux vérin hydraulique défectueux

2.Tubes profilés de différentes sections.

3. Un cercle d'un diamètre de 40 mm, d'une longueur de 500 mm.

4. Roulements 6206 4pcs

5. Roulements 6202 8 pcs.

6. Numéro de canal 65

7. Butées 2 pcs.

8. Quincaillerie (boulons, écrous, rondelles, goupilles fendues)

J'ai commencé par la fabrication des principaux éléments de travail - les arbres. J'avais un rond de 40 mm, long d'un demi-mètre. Vous pourriez le prendre plus épais, mais ... j'ai eu celui-ci! ))). Et donc je l'ai scié en trois parties. Deux - 130 mm chacun, et un - tout ce qui reste))))). Sur un tour, il usinait des arbres pour roulements (jusqu'à 30 mm de diamètre)

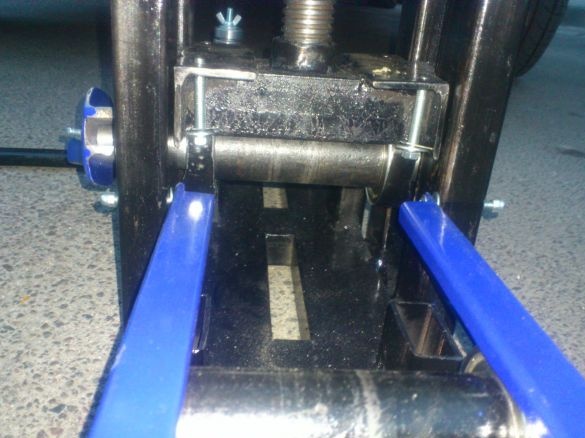

Les arbres sont prêts. J'ai commencé à assembler le chariot. J'ai décidé de le faire à partir du 65e canal - le 206e roulements s'insère bien dedans ...

Après avoir coupé le canal de la longueur requise, j'ai percé un trou en son centre et soudé sur les côtés dans le coin:

Après cela, j'ai commencé à fabriquer la vis centrale. Je l'ai pris dans un vieux cric hydraulique que j'ai trouvé dans de la ferraille. Quand je suis devenu convaincu qu'il ne serait jamais un cric, j'ai décidé de l'utiliser.

La vis elle-même avait un diamètre de 30 mm. À sa fin, avec un foret de 8 mm, j'ai percé un trou borgne, y ai martelé une broche et l'ai saisie avec de la soudure:

La vis du vérin était vissée dans le piston. J'ai coupé la partie supérieure (avec du fil) et un autre anneau de 20 mm de large.

J'ai mis cet anneau sur la vis, j'ai inséré la vis avec une goupille dans le trou du chariot et soudé l'anneau au chariot:

Ce sera l'empreinte du support de roulement. (Je l'ai ramassé par le diamètre extérieur)

J'ai vissé un écrou sur le goujon et percé un trou dans l'écrou et dans le goujon:

Ce n'était possible qu'en épingle à cheveux, mais cela me semblait plus fiable. L'écrou peut maintenant être fixé après l'assemblage de l'assemblage. Et l'ensemble, vous l'aurez deviné, se compose d'une vis, d'un roulement, d'un chariot, d'un deuxième roulement et d'un écrou.

Maintenant, lorsqu'elle est enfoncée, la vis bute contre le chariot à travers le roulement supérieur, et lorsqu'elle est soulevée, le chariot se bloque sur celui-ci à travers le roulement inférieur.

Sur les côtés du chariot, j'ai soudé un tube profilé de 50 à 20 à couper - ce seront les guides, et dans les coins, j'ai percé des trous et coupé le filetage M6. Les boulons de la fixation des colliers de l'arbre principal y seront vissés.

J'ai coupé les colliers de roulement eux-mêmes en étain - il n'y a pas besoin de forteresses là-bas, si seulement l'arbre ne tombait pas lors du levage du chariot:

Ensuite, j'ai commencé à fabriquer la plaque supérieure. Il doit être rendu très durable - il représentera tout l'effort de la vis lorsqu'elle plie le tuyau. Par conséquent, je l'ai fait à partir du même 65ème canal. Puisque j'ai décidé d'utiliser un tuyau de profilé 50 par 25 pour les poteaux verticaux (la distance entre les étagères du 65ème canal est de seulement 50 mm. Les poteaux y entreront et se fixeront avec des boulons et des écrous M10), la largeur de la plaque supérieure devrait être 50 mm plus grande largeur du chariot (2 fois 25). J'ai coupé deux de ces morceaux de la chaîne.

Un autre coupé en deux et réparti le long:

J'ai inséré une partie filetée coupée du piston du vérin au centre:

J'ai tout cuit et coupé l'excédent:

Ensuite, j'ai commencé à faire le lit. Elle s'est également assemblée à partir d'un tuyau profilé. La section a pris 60 à 30:

J'ai décidé de faire trois positions pour chaque arbre. J'ai également fabriqué des trains d'atterrissage pour roulements à partir d'un tube profilé, j'ai donc coupé 12 pièces identiques de 50 mm chacune. (Ici, et pas seulement ici, mon aide beaucoup machine de découpe maison, dont je vous ai parlé dans un précédent post):

Après cela, j'ai soudé des supports verticaux et des paliers d'atterrissage pour les roulements au lit:

Et aussi quatre "oreilles" sur les bords. Plus tard, des trous seront percés pour fixer la cintreuse de tuyaux avec des vis à l'établi.

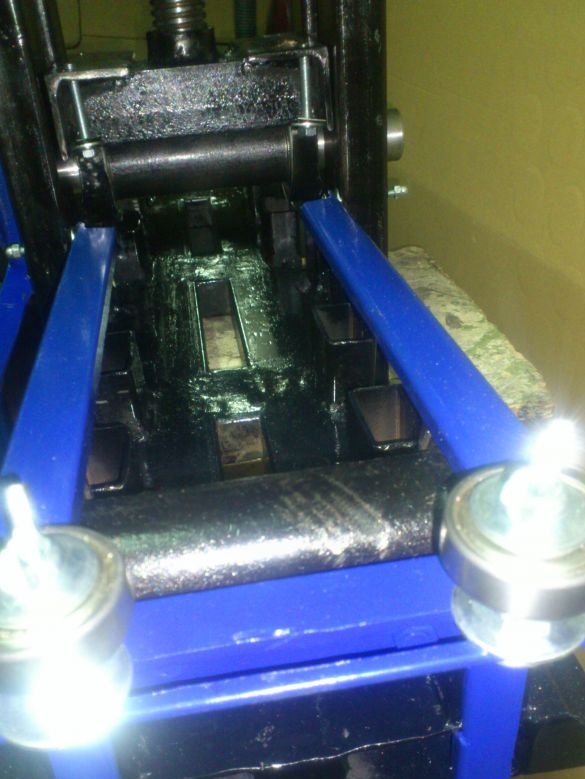

La partie principale est prête. Vous pouvez procéder à l'assemblage préliminaire:

J'ai soudé un morceau de tuyau 20 à 20 sur la vis, je l'ai laissé longtemps. J'ai décidé que dans le processus de test, si cela interfère, je le couperai et j'utiliserai un levier amovible du tuyau 15 à 15, qui est inséré à l'intérieur ... Mais, en regardant en avant, je dirai que ce n'était pas nécessaire. Le levier vous empêche vraiment de tordre la poignée d'entraînement si vous la tournez d'un quart de tour (dépasse de la cintreuse de tuyau). Mais il s'est avéré que le serrage de la vis avec un intervalle d'un demi-tour est tout à fait normal.

Ensuite, j'ai procédé à la fabrication de la poignée d'entraînement ... J'ai décidé de réaliser la poignée du tube profilé 15 par 15 et des plots.J'ai percé un trou à la fin, j'ai inséré un morceau d'épingle à cheveux M14, je l'ai soudé et nettoyé:

Vous devez maintenant plier le levier lui-même - la cintreuse de tuyaux sera installée sur le bord de la table ou de l'établi.

Ensuite - connectez-le à l'arbre. J'ai décidé à l'avance de le rendre non seulement amovible, mais aussi pour qu'il se retourne et dans une position de transport ne traîne pas et ne s'accroche pas. Sur l'arbre, j'ai fait ce profil: Ensuite, j'ai percé un trou borgne et y ai coupé un filetage M8. La poignée sera portée sur l'arbre et montée à travers la rondelle avec un boulon à oreilles.

Maintenant, vous devez faire le moyeu sur la poignée. J'ai utilisé la garniture d'angle:

Puis, en tant que sculpteur, il a coupé tout ce qui était superflu :)))))

Le levier est prêt. Sur la poignée elle-même (que j'ai faite de goujons M14), j'ai simplement mis un morceau de tuyau d'eau en polyéthylène et resserré l'écrou borgne.

... En général, je veux m'attarder séparément sur mon utilisation des écrous borgnes. Je les utilise souvent si vous avez besoin d'un axe de rotation. Après avoir choisi la bonne longueur d'axe, vous pouvez serrer l'écrou borgne et le serrer avec une force maximale - il repose contre l'axe avec le capuchon et ne sera pas facilement dévissé. Bien sûr, il ne vaut pas la peine de fixer l'axe sur lequel se trouve la roue, par exemple, sans clavetage, mais pour des axes "sans importance", tels que des "rideaux" sur lesquels quelque chose s'ouvre et se ferme, cela est tout à fait approprié.

Revenons à la cintreuse de tuyaux ... Comme je l'ai déjà dit, un moment comme une réinstallation très simple des arbres était important pour moi. (Parce que, me connaissant, par exemple, moi-même, je suis sûr que je n'utiliserai pas l'option jusqu'au dernier, si c'est difficile de l'utiliser ... Par exemple, si les arbres étaient proches et que le tuyau rencontrait une grande section transversale, j'essaierais soigneusement pour le faire rouler sur cette position des arbres, si pour un changement il fallait dévisser pas mal d'écrous ... Et très probablement, je l'écraserais ...). C'est pourquoi j'ai fait des emplacements de montage pour les roulements à partir d'un tube profilé. L'arbre est simplement inséré dans la paire de racks souhaitée.

... Mais cette conception était contraire à mon autre exigence - la mobilité! Après tout, lors du transport de la machine, les arbres devraient être retirés et transférés séparément ... En même temps, les roulements devraient être retirés d'eux (je l'ai percé sous un ajustement lâche et ils peuvent tomber). Cela ne me convenait pas. Par conséquent, j'ai décidé de fabriquer une pièce qui presserait les roulements par le haut et les fixerait. J'ai pris deux morceaux d'un tube profilé, avec une section de 50 par 20 mm, un mur de 2 mm.

Après quoi je les coupe le long de la partie large, divisant le mur en 10 et 40 mm. En même temps, par contre, j'ai marqué cette taille en miroir. J'ai obtenu quatre de ces blancs:

Étant donné que la largeur du 206e roulement est de 15 mm, il s'insère suffisamment dans cette pièce.

Mesuré la longueur requise, j'ai coupé le reste comme ceci:

Après cela, la partie supérieure se pencha à 90 degrés, faisant, respectivement, arroser le coin:

Sur eux, j'ai découpé une telle "dent":

Maintenant, j'ai installé les deux arbres sur un côté de la cintreuse de tuyaux, mis les pièces résultantes sur eux, aux poteaux verticaux, percés, je les ai fixés avec de longues vis M4 avec écrous borgnes (les essieux se sont avérés). Devant, je me suis penché l'un vers l'autre, collant des bandes de parois latérales vers l'avant. Maintenant, s'ils sont rivetés ensemble, nous obtenons un couvercle en forme de U qui, une fois abaissé, couvrira les roulements de l'arbre et les fixera fermement:

Dans ce cas, la "dent" de chaque côté s'enclenchera dans l'extrémité du tube profilé à partir duquel la plate-forme inférieure est fabriquée:

Pour soulever la fermeture, vous devez tirer l'élément vertical avec vos doigts lorsque le crochet sort de l'extrémité du tuyau, vous pouvez soulever tout le couvercle et réorganiser l'arbre. Abaissez ensuite le couvercle et appuyez doucement sur les "crochets".

Après cela, j'ai décidé de faire des arrêts qui ne permettraient pas au tuyau traité de se déplacer latéralement et de frotter contre les côtés. À cette fin, il est préférable d'utiliser des bagues portées sur les arbres. (C'est pourquoi j'ai tourné les arbres afin que les roulements puissent être facilement enlevés). Mais pour le moment je n'avais ni matériel de cette section, ni accès à la machine avec le support correspondant, j'ai donc fait les arrêts d'une manière différente. Leur coin à angle égal de 32 mm, j'ai fait ces pièces avec des fentes de 8 mm de large:

Et je les ai fixés aux extrémités de mes couvertures.

Les limiteurs eux-mêmes ont été assemblés (chacun) à partir d'un boulon de meuble M8, de deux écrous M10 (mis sur un boulon uniquement pour la hauteur) et de deux roulements n ° 202. J'ai également fourré des rondelles à l'intérieur. J'ai retiré tout ce «sandwich» avec l'écrou à oreilles. À l'intérieur des roulements, j'ai inséré un tube approprié en le coupant pour qu'il ne pende pas aux boulons))))):

Je pense que leur travail est clair: si vous desserrez l'écrou, vous pouvez déplacer tout le limiteur le long de la fente dans la position souhaitée, puis resserrer l'écrou. Le profil carré du boulon de meuble sous son chapeau vous permet de le faire sans tenir le boulon.

J'avais peur qu'un tel dispositif de limiteurs ne fonctionne pas du fait qu'un tuyau, courbé par un arc, s'élevait au-dessus d'eux. Mais, comme les tests l'ont montré, la hauteur de deux roulements et de deux écrous est suffisante. (Au moment du tournage de la vidéo, je n'avais encore rien plié, donc il y en a un portant. Après le test, j'ai pris les boulons plus longtemps et j'en ai mis un autre) En effet, lors du travail, il suffit que la pièce repose contre le roulement d'au moins un millimètre et roule le long de celui-ci. Et si je dois rouler le tuyau en général "dans la roue" (ce que j'ai fait en test)))), alors cela se fait en quelques appels. Et au moment où elle monte au-dessus des roulements, son profil est déjà en train de se niveler, et elle ne s'en va pas ...

Et bien c'est tout! Après la peinture, j'ai eu cette petite machine: