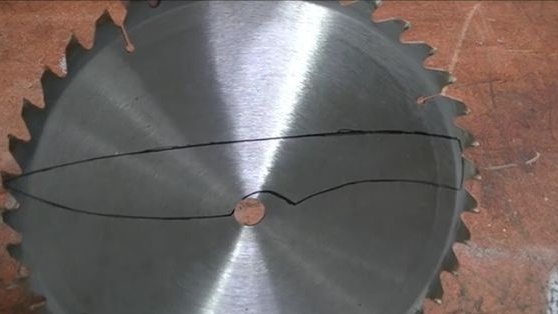

Si vous pouvez trouver la source des lames de scie utilisées, vous pouvez en faire d'excellents couteaux. Cet acier doit être trempé, au moins beaucoup prétendent que des aciers à haute teneur en carbone sont utilisés dans la fabrication des lames de scie.

Le couteau est fabriqué tout simplement selon le schéma classique. Vous apprendrez peut-être quelque chose de nouveau dans ce manuel. L'auteur n'utilise pas de broyeur, broyeur et autres outils sophistiqués dans la fabrication, tout se fait manuellement, sans compter les dispositifs de durcissement.

Matériaux et outils pour fabriquer un couteau:

- lame de scie;

- un marqueur à pointe fine;

- carton, ciseaux, outils de dessin pour la fabrication du gabarit;

- une scie à métaux pour le métal;

- fichiers de différentes tailles de grains;

- étau;

- percer avec des perceuses;

- épingles en bois et laiton pour la fabrication de la poignée;

- pinces;

- pierre à eau pour affûtage;

- papier de verre de granulométrie différente et plus.

Le processus de fabrication d'un couteau à partir d'une lame de scie:

Première étape. Nous transférons le gabarit sur le métal

Faites d'abord un modèle en papier. Choisissez le type de modèle à votre goût. Dans le premier cas, le modèle peut être créé sur du papier fin et coupé. Et puis ce gabarit est simplement collé à la pièce, puis découpé.

Dans le second cas, le gabarit est fait de papier épais, tel que du carton, puis tracé sur une feuille de papier avec un marqueur. C'est cette option que notre auteur a choisie. Le marqueur doit être utilisé avec la pointe la plus fine, car il y aura des problèmes de traitement à l'avenir.

L'auteur a décidé de fabriquer le couteau le plus longtemps possible, afin que le gabarit soit fait sur toute la «longueur» de la lame de scie.

Deuxième étape Couper la pièce

Le travail est effectué avec une scie à métaux ordinaire pour le métal. Vous pouvez utiliser un grinder ou une machine à couper le ruban, l'auteur fabrique simplement le couteau en amateur, pour ainsi dire, "pour un argument". Tout d'abord, avec une scie à main, vous pouvez couper un profil très rugueux, il ne coupe que les lignes droites. Pour d'autres travaux, vous aurez besoin d'un étau ou d'une pince.

Ensuite, lorsque le profil principal est prêt, vous devrez couper des endroits arrondis. À ces fins, l'auteur fait plusieurs coupes transversales à la ligne de profil, puis coupe ces endroits en sections. Cela vous permet de couper la forme souhaitée avec une scie à métaux classique.

Troisième étape Trop de coutures

Les travaux ultérieurs sont généralement effectués au moins avec un broyeur ou un broyeur, et idéalement sur un broyeur à bande. L'auteur fait tout, armé de bons dossiers. Avec elle, nous broyons tous les tubercules, irrégularités qui sont restées après un rude travail avec une scie à main.

En utilisant le fichier, vous pouvez toujours faire quelques mesures de l'avion, s'il y en a sur la lame.

Les fichiers doivent être utilisés différemment, plus vous en avez, mieux c'est. Il faudra non seulement plat, mais rond, semi-circulaire et autres. Vous devez naviguer ici avec un stylo-feutre, par conséquent, cette ligne doit être affinée et disparaître. Eh bien, ou vous pouvez moudre du métal, alors qui choisit déjà comment.

Quatrième étape Percez des trous et décrivez le profil de la lame

Au début, l'auteur voulait faire des biseaux longs et larges, mais le métal de la lame de scie était trop mince et il fallait les réduire. Donc, différemment, pour créer des biseaux uniformes, vous devez les marquer sur la pièce avec le même marqueur.

Vous aurez également besoin d'un foret du même diamètre que l'épaisseur de la pièce. En le plaçant et la perceuse sur une table plate, tracez une ligne sur toute la longueur de la lame. Cela lui permettra d'être clairement divisé en deux moitiés. Ensuite, il sera très pratique de moudre les biseaux.

Au même stade, l'auteur a décrit et percé des trous dans le métal pour les broches qui maintiendront la poignée. Bien sûr, il a utilisé une perceuse, non pas mécanique, mais sans fil (sur la batterie). Eh bien, je pense que tout le monde a une perceuse électrique.

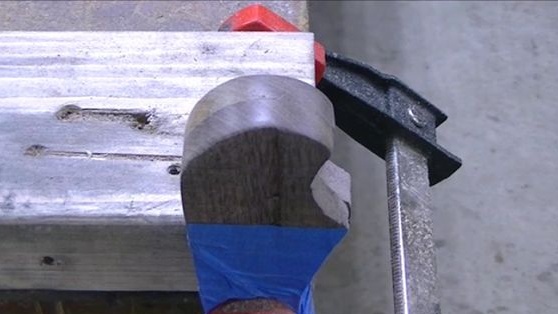

Cinquième étape Nous formons un profil et meule la lame

L'étape la plus responsable et la plus difficile de la fabrication du couteau vient, car toutes les données de coupe en dépendent. Pour former les biseaux, vous aurez besoin d'un bloc solidement fixé et de quelques vis. Fixez la pièce sur la barre et vissez-la avec deux vis. Maintenant, armé d'un fichier, vous pouvez lentement former un biseau. Prenez votre temps et gardez les biseaux uniformes.

Lorsque les biseaux sont réalisés, la lame peut être meulée. Cela supprimera les rayures du fichier. Ici, vous avez besoin de papier de verre grain 220. Vous devrez fixer le papier de verre à la barre pour plus de commodité.

C'est tout, la pièce est prête pour l'étape suivante - le durcissement.

Étape six Trempe et revenu des métaux

Pour rendre le couteau aussi durable que possible et maintenir l'affûtage pendant une longue période, il peut être durci. Bien que dans certains cas, lors de la fabrication de couteaux à partir de lames de scie, ils ne durcissent pas du tout. Pour durcir, vous avez besoin d'un bon feu de joie, ou vous pouvez utiliser un petit poêle fait maison, comme dans ce cas. Pour obtenir la bonne température de réchauffement, vous avez besoin d'un sèche-cheveux domestique ordinaire et d'un morceau de long tube (adapté d'un aspirateur). Eh bien, alors, comment, quoi et où, je pense que vous devinerez par vous-même. Soit dit en passant, au lieu d'un sèche-cheveux, un aspirateur convient également.

Nous devons chauffer le métal jusqu'à ce qu'il ne soit plus attiré par un aimant. Si vous n'avez aucune expérience, gardez un aimant près de vous et vérifiez. Un autre degré de chauffage est mis en évidence par la couleur du métal. La section transversale doit être brillante.

Lorsque le couteau est chauffé uniformément, il est temps de le refroidir. Pour le refroidissement, l'auteur a utilisé du beurre d'arachide. Cependant, tout autre légume devrait faire l'affaire. Le refroidissement produira beaucoup de fumée et de pulvérisation, alors faites-le à une distance de sécurité et suivez généralement toutes les règles de sécurité.

La trempe du métal fait partie intégrante de la trempe. Si vous l'ignorez, la lame sera solide, cependant, elle peut se disperser en morceaux si elle tombe sur une surface dure, car le métal sera trop fragile. Pour rendre le couteau résistant aux contraintes mécaniques, vous devez le laisser aller un peu. Un four domestique ordinaire vient à la rescousse ici. Il doit être chauffé à une température d'environ 200 degrés Celsius, puis y mettre une lame pendant une heure.Passé ce délai, le four doit être éteint et laisser refroidir avec la porte fermée. Il y a donc des vacances de métal. D'autres travaux sont effectués lorsque le métal refroidit.

Septième étape. Et encore une fois on broie

Comme vous pouvez le deviner, après la trempe, le métal contiendra beaucoup d'huile brûlée et d'autres contaminants. Ils devront être nettoyés et brossés au métal. Ici, vous aurez besoin de papier de verre avec une granulométrie de 220 et 400. Le processus de nettoyage accélère également le WD-40.

Étape huit. Fabrication de stylos

L'auteur fabrique un stylo en noyer, il y a des nuances dans la fabrication. La pièce étant trop épaisse, l'auteur la coupe avec une scie à métaux. En conséquence, deux moitiés sont formées. Ici, vous devrez souffrir un peu pour obtenir une coupe uniforme.

Comme profil de manche, nous utilisons le couteau lui-même, il suffit de l'entourer avec un stylo-feutre ou un objet pointu, en l'attachant à un arbre.

Coupant la pièce et la coupant le long, l'auteur forme alors un profil rugueux de la poignée. Même à cette étape, il est important de s'assurer que les plans de la poignée qui sont adjacents au couteau sont lisses, cela fournira une bonne liaison et, en général, la poignée sera de haute qualité. Nous prenons donc les ébauches et les conduisons sur un morceau de papier de verre ou une meule.

À la même étape, nous forons deux trous traversants pour l'installation des broches. Les broches doivent entrer dans la poignée avec un certain effort, mais attention, si le trou est trop petit, la poignée peut être facilement fendue lors de la conduite des broches. Les épingles peuvent choisir du cuivre, du laiton ou autres à votre goût.

Étape neuf. Collez la poignée

Avant de coller, n'oubliez pas de poncer soigneusement le métal avec du papier de verre afin que la colle relie solidement la poignée. Eh bien, prenez l'époxy, lubrifiez les deux moitiés, installez les broches et la poignée est serrée avec des pinces jusqu'à ce que la colle sèche complètement. Habituellement, l'époxy durcit complètement après 24 heures, mais il existe également un tel adhésif qui sèche plus rapidement.

Afin de ne pas couvrir la lame de colle, elle peut être scellée.

Étape dix Nous formons un profil de poignée

Armé de limes de granulométrie différente, il est désormais possible de former un profil de poignée. Réduisez progressivement la granulométrie à mesure qu'elle se forme. En conséquence, le papier de verre vient à la rescousse au lieu d'un fichier. Avec lui, la poignée est enfin formée, elle doit être rendue parfaitement lisse. À la fin, l'auteur a utilisé du papier de verre à grain 600.

C'est tout, le couteau est presque prêt. Trempez la poignée avec de l'huile de lin ou d'autres substances pour la protéger de l'humidité. En conclusion, il peut être poli, il scintillera comme s'il était sous une couche de vernis.

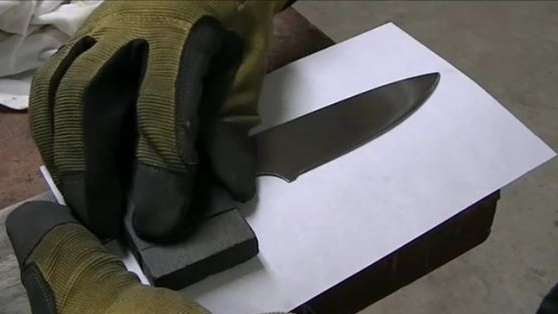

Étape 11. Affûtez le couteau

Vous voulez un couteau vraiment tranchant? Utilisez une pierre à eau pour l'affûtage. Comme dans le cas du meulage, la granularité d'une pierre à eau doit être progressivement réduite, amenant la lame à l'idéal. N'oubliez pas d'humidifier la pierre tout le temps afin qu'elle soit nettoyée de la poussière métallique.