Bonjour à tous, je propose d'envisager un couteau de haute qualité, beau et solide en acier inoxydable 40X13 (AISI 420), que vous pouvez fabriquer fais-le toi-même! Pour fabriquer un tel couteau n'est pas du tout difficile, vous devez être patient et avoir peu d'expérience avec le métal. Bien sûr, ce serait bien d'avoir une ponceuse à bande pour la fabrication, avec elle le processus de meulage va beaucoup plus vite et mieux. Mais en général, rien de spécial n'a besoin d'être connu pour la fabrication d'un tel chef-d'œuvre, et nous lirons plus en détail!

Matériaux et outils utilisés par l'auteur:

Liste des matériaux:

- acier inoxydable grade 40X13 (AISI 420);

- bois pour doublures;

- tiges en laiton pour broches;

- tube de cuivre;

- colle époxy;

- huile d'imprégnation du bois.

Liste d'outils:

- ponceuse à bande;

- percer;

- percer;

- papier de verre;

- broyeur;

- rectifieuse pour couteaux;

- machine à polir;

- étau;

- fichiers;

- marqueur;

- papier, ciseaux, crayon (pour un modèle);

- scie circulaire;

- pinces;

- four;

- four et huile de durcissement.

Le processus de fabrication d'un couteau:

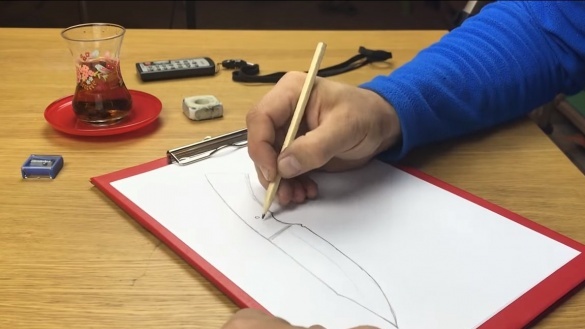

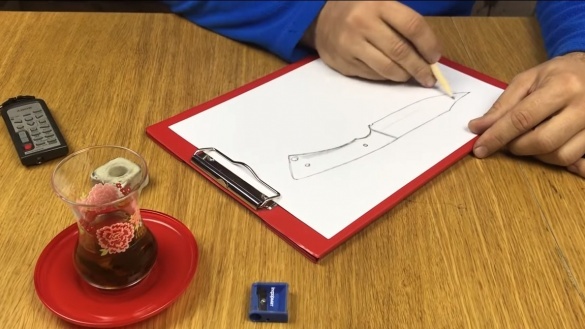

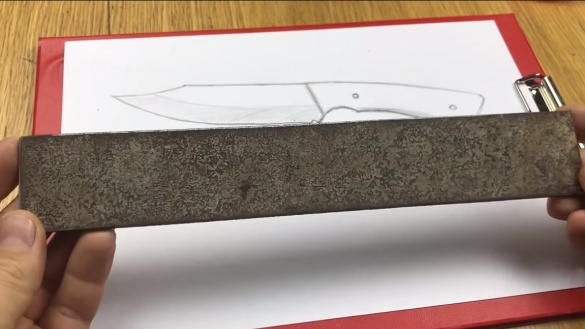

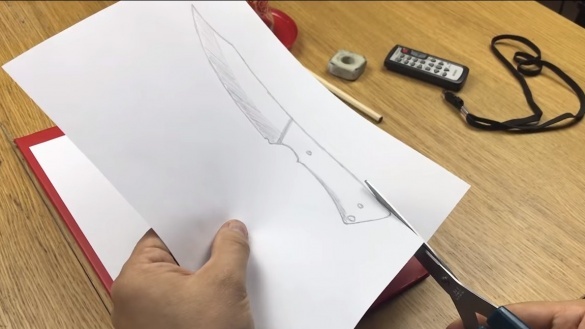

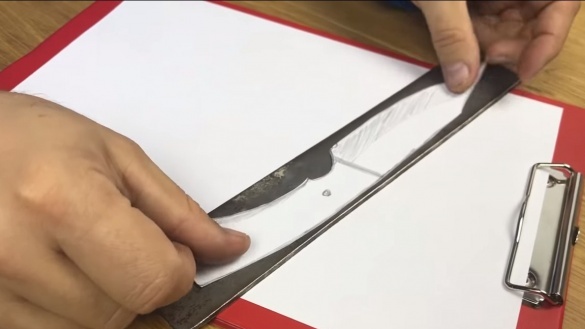

Première étape. Nous réalisons un modèle et le transférons sur la pièce

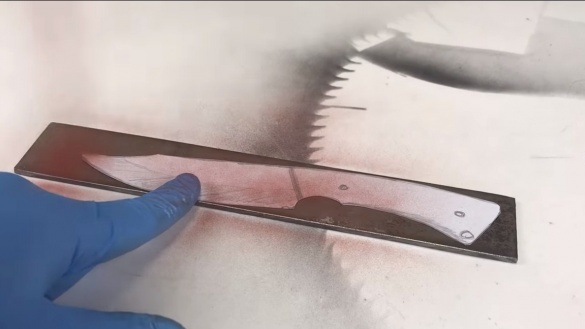

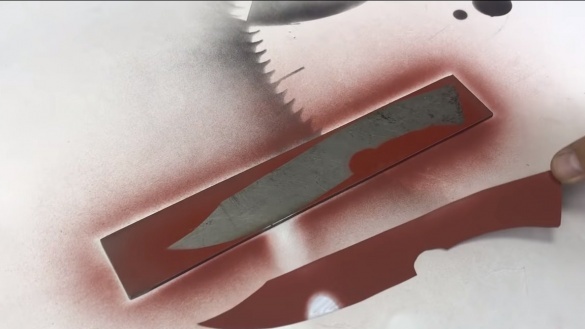

Tout d'abord, nous allons créer un modèle de couteau, pour cela, nous avons besoin de papier et d'un crayon. L'auteur dessine un couteau à la main sur papier, c'est intéressant, le couteau est unique. Mais si vous n'avez pas de tels talents, vous pouvez rechercher des modèles de couteaux prêts à l'emploi sur Internet et les imprimer sur une imprimante. Le couteau résultant est coupé avec des ciseaux puis transféré sur la pièce. L'auteur a attaché le gabarit au métal, puis est monté sur une bombe de peinture. Lorsque le gabarit a été retiré, nous avons obtenu un excellent motif sur le métal, que nous devons couper.

Deuxième étape Faire le profil du couteau principal

Ensuite, l'auteur procède à la découpe, ici le broyeur a été utilisé. Si vous n'avez pas de ponceuse à bande, vous devez travailler autant que possible avec une meuleuse, de sorte qu'il y aura moins de travail de meulage. Après la coupe, nous allons à la ponceuse à bande et traitons le profil le long du contour et alignons le plan. Les endroits où il n'était pas possible de ramper avec une machine à bande, nous les traitons avec une perceuse ou des fichiers. La lame chauffera beaucoup lors du meulage, refroidissez-la dans l'eau.

Troisième étape Trous

Ensuite, percez des trous dans la poignée, nous en aurons besoin pour installer les broches. Un autre trou sera nécessaire pour installer un tube en cuivre. Il est préférable d'effectuer un tel travail sur une perceuse.Il est préférable de percer avec de l'huile, de sorte que la perceuse durera beaucoup plus longtemps.

Quatrième étape Traitement thermique

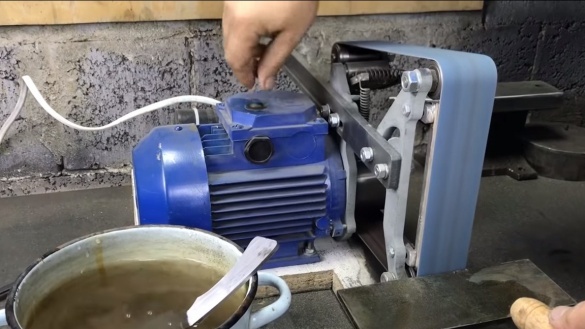

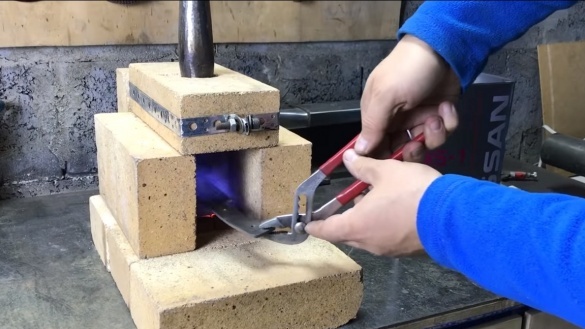

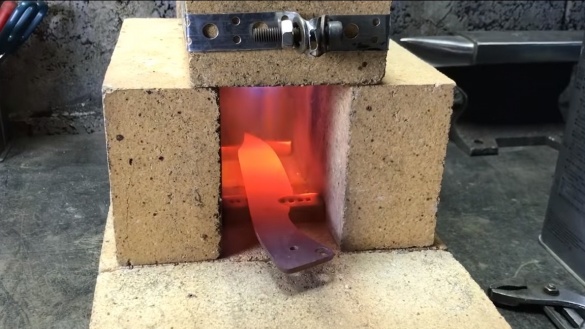

Le traitement thermique professionnel comprend au moins deux étapes, c'est le durcissement et la trempe. Grâce à de telles procédures, une lame de haute qualité est obtenue, dont la lame n'émousse pas longtemps et ne se casse pas sous une grande charge de flexion.

Pour commencer, nous devons durcir la lame, chauffer le métal à une lueur rouge et l'abaisser en huile. L'huile végétale ou l'huile minérale convient, l'auteur a utilisé des tests automobiles, à en juger par la couleur de l'huile.

Après durcissement, nous lâchons nécessairement l'acier pour qu'il commence à ressortir. Cela se fait dans le four à une température d'environ 200 degrés Celsius, pour chaque nuance d'acier ce paramètre est individuel. Pour comprendre si les vacances se sont avérées, la lame doit être polie. Lors de la trempe, l'acier prend une couleur paille.

Cinquième étape Nous formons des biseaux et meulons

Pour créer des biseaux, l'auteur a une pince spéciale qui vous permet de régler clairement la lame à un certain angle par rapport à la bande de ponçage. En conséquence, les biseaux sont symétriques, lisses et de haute qualité. Dans le processus de meulage, l'essentiel est de ne pas se précipiter, car la lame peut surchauffer et un fort trempage du métal se produira. De temps en temps, nous refroidissons la lame dans l'eau.

Ensuite, l'auteur polit la lame manuellement avec du papier de verre et de l'eau.

Étape six Ébrèchement

Si vous le souhaitez, une encoche peut être faite sur la lame. Pour cela, l'auteur a utilisé une perceuse avec la buse correspondante.

Septième étape. Polissage

Nous polissons la lame pour un éclat de miroir. À ces fins, nous avons besoin d'une machine à polir et de pâte GOI. Un peu de temps et d'efforts, vous pouvez maintenant regarder la lame comme dans un miroir. Après cela, nous l'enroulons avec du ruban électrique afin de ne pas endommager la lame et de ne pas vous couper.

Étape huit. Fabrication de stylos

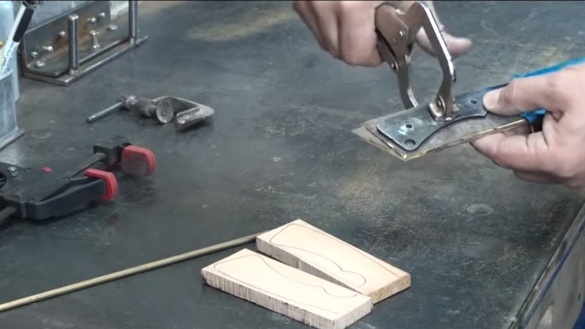

Pour le manche, coupez deux patins de beau bois. L'auteur a également sculpté deux autres plaques de laiton, elles seront installées devant des plaques de bois. Avec eux, le couteau est plus beau.

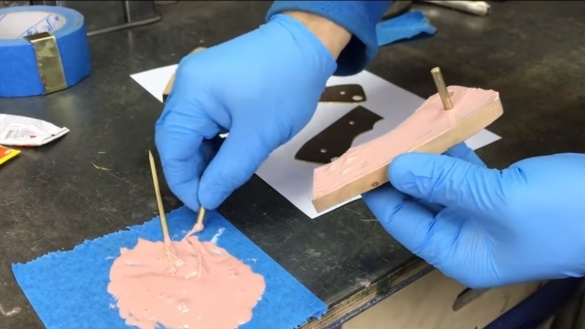

Ensuite, percez des trous, préparez les broches et le tube. Il reste à remuer l'époxy et à coller la poignée.

Après séchage, nous formons le profil souhaité de la poignée sur une machine à ruban ou manuellement avec des limes. Le traitement final est effectué manuellement avec du papier de verre. La poignée doit être parfaitement lisse.

Assurez-vous d'imbiber la poignée d'huile pour la protéger de l'humidité. De plus, le bois avec de l'huile est tout simplement incroyable.

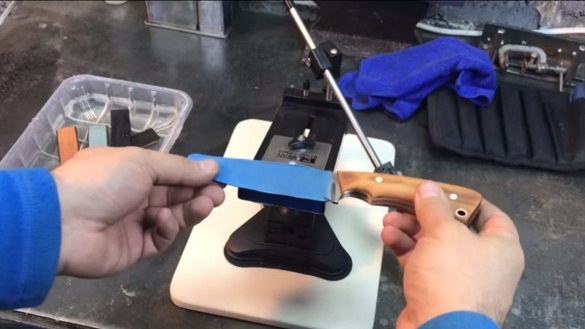

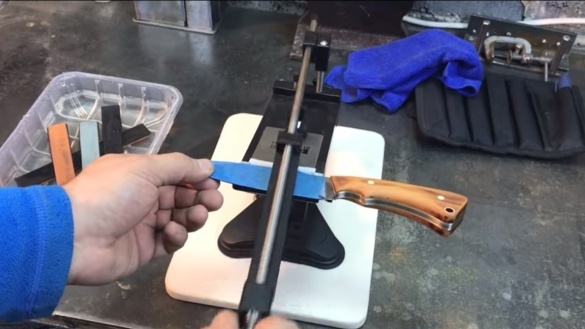

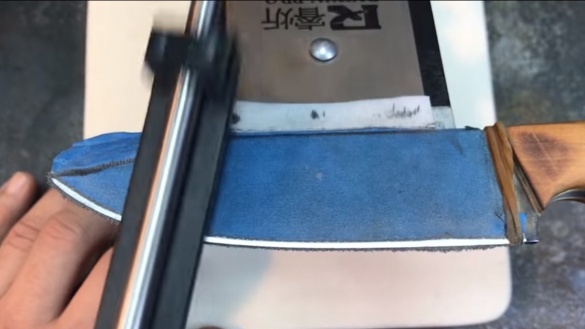

Étape neuf. Affûtage

Pour l'affûtage, l'auteur dispose d'une machine spéciale, des meules de grains différents sont utilisées ici. Après l'affûtage, le couteau doit facilement couper le papier.

C'est tout, le couteau est prêt. Bonne chance et inspiration créative, si vous décidez de la répéter!