Il y a plusieurs raisons d'équiper les unités du système d'ordinateurs personnels d'un refroidissement par eau. L'un des plus importants est de réduire ou de se débarrasser complètement du bruit des ventilateurs soufflant des radiateurs. Pour un ordinateur intérieur domestique, dans certains cas fonctionnant 24 heures sur 24, cela est important - un bourdonnement au travail est très inconfortable. Il y a plusieurs points chauds dans l'unité centrale qui nécessitent un refroidissement, et si remplacer un radiateur par un ventilateur avec un échangeur de chaleur à eau pour le processeur central et plusieurs grosses puces n'est pas particulièrement difficile, alors la mise à niveau de l'unité d'alimentation est très rare.

Ce qui suit est une description d'une telle refonte d'une alimentation à découpage régulière pour l'unité centrale d'un ordinateur domestique. À cet effet, un échangeur de chaleur à eau de sa propre conception a été installé à la place d'un grand ventilateur, tous les puissants transistors et ensembles de diodes des radiateurs à air soufflé lui ont été transférés. Il faut dire qu'en plus des éléments situés sur les radiateurs, les transformateurs d'impulsions et les selfs sont également chauffés dans un bloc d'alimentation à découpage. Un souffle général les refroidit quelque peu. Il faut comprendre qu'en retirant le ventilateur, on les prive de ce refroidissement, cependant, les observations d'un appareil de longue durée ont montré que le boîtier métallique de l'appareil chauffe très légèrement, d'où il a été conclu que ce mode de fonctionnement est admissible dans la configuration existante.

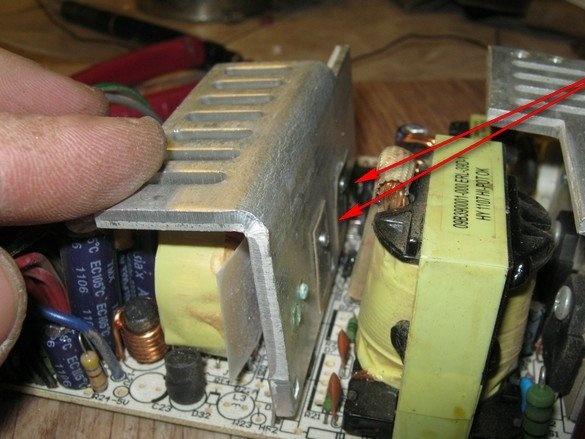

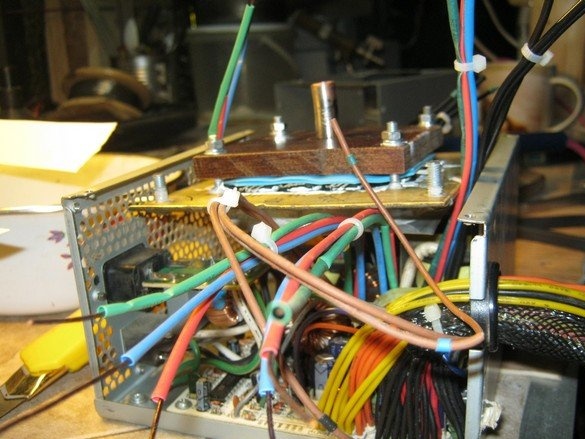

Sur la photo - une alimentation typique sans la moitié supérieure du boîtier. Une disposition de ventilateur de manuel, que puis-je dire. En toute honnêteté, il convient de dire qu'il existe des alimentations dans la nature spécialement conçues pour être utilisées avec de l'eau ou un refroidissement passif (un immense radiateur sans ventilateur) - tous les éléments chauffants sont pressés contre un dissipateur thermique mural. Nous devons travailler avec ce que nous avons.

Démontage des radiateurs réguliers

L'alimentation, malheureusement, est extrêmement compacte, ses éléments puissants sont adjacents à ceux très délicats et il est très simple d'endommager ce dernier lors du démontage - tout effort appliqué, un outil tombe en panne ou quelque chose comme ça. De plus, une soudure très dense "par le bas", où, néanmoins, vous devez utiliser un fer à souder puissant. Il semble que l'appareil ne soit en principe pas destiné à la réparation.En un mot, précision et exactitude à nouveau.

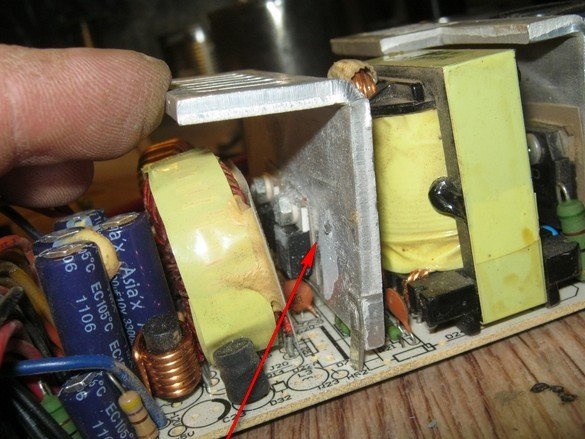

Il est facile de dire comment les éléments sont montés sur le radiateur - tout est installé selon le modèle, les pieds de tous les éléments sont enfilés dans les trous requis et tout est scellé. Comment comprendre tout cela est une question. Malheureusement, une chose aussi utile qu'une pompe à dessouder n'était pas à portée de main, mais la haute densité d'installation ne semblait pas lui donner une chance non plus. Retirer collectivement un bloc avec 17 jambes espacées sans tout souder autour est quelque peu difficile. Je devais diviser en composants des assemblages de diodes de trois pieds chacun, mécaniquement. Ceux-ci peuvent être retirés facilement. Heureusement, le long des attaches des éléments, sur la planche, une sorte de couloir s'est formé, où il était possible d'agir avec une lame d'une scie à métaux pour le métal. Après avoir coupé les capuchons des vis, il a rentré ces TO-220 avec un tournevis plat et, en les retirant du reste des vis, une par une. Après avoir scié chaque élément, soufflez soigneusement la planche avec de l'air comprimé.

Croisé de l'autre côté, il y avait trois éléments, deux également dans le TO-220 et un plus grand. Les ensembles de diodes sont tirés dos à dos à travers la plaque du radiateur, mais cela ne réduit pas les tracas - le radiateur a également un filetage et vous devez couper le capuchon d'un côté et l'écrou de l'autre.

Enfin, il a été possible de dessouder le radiateur de la partie basse tension elle-même. Passons à la haute tension, c'est plus simple - seulement trois éléments.

Voila! Les radiateurs avec les éléments attachés ont été retirés, toutes les petites choses autour étaient bien vivantes, les tampons d'impression ont été mis en ordre.

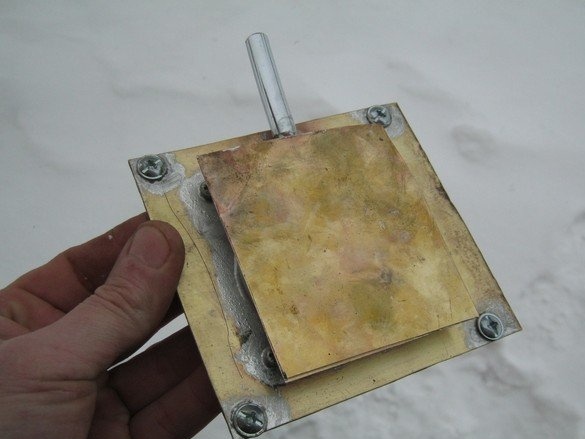

Réalisation d'un échangeur de chaleur à eau

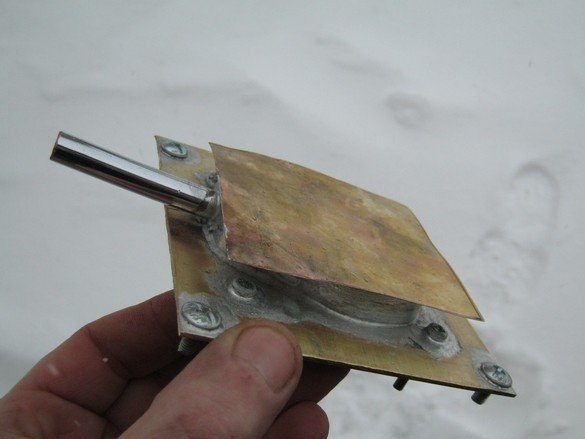

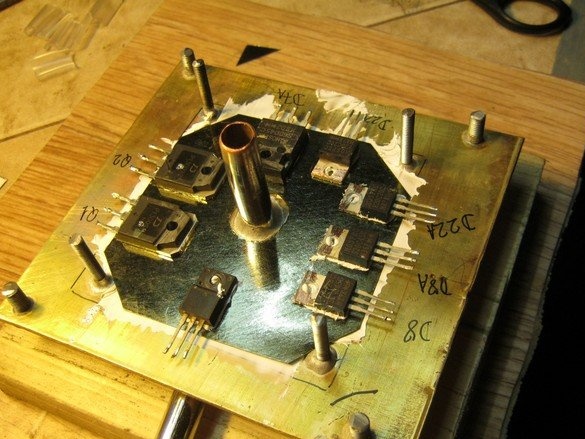

Fabriqué par technologie testée sur des échangeurs de chaleur nettement plus petits pour le processeur et la puce de la carte vidéo et fixé rigidement à la place d'un ventilateur ordinaire sur le couvercle de l'unité. Toutes les vis sont soudées au bas de l'échangeur de chaleur afin qu'elles puissent être serrées d'un côté. Un jeu de vis est destiné à fixer l'échangeur de chaleur lui-même, le second à presser les éléments de maintien de la plaque. La structure interne de l'échangeur de chaleur et il est prêt, sur la photo ci-dessous.

Dans l'échangeur de chaleur assemblé, les longueurs de vis sont spécifiées et l'excédent est coupé. Les fixations de l'échangeur de chaleur sont fixées aux oreilles du boîtier d'alimentation. À partir d'un morceau de plaque getinaksovoy épaisse faite des dispositifs de serrage de montage à l'échangeur de chaleur. Après le montage, l'attache getinaks a été enduite de vernis nitro - le matériau est très poreux, respectivement hygroscopique. La peinture ou le vernissage chevauchent les pores et neutralisent cet inconvénient, bien que dans ce cas, ce soit plutôt juste un bon ton.

L'installation

Nous procédons à unir tout cela dans une conception unique. Au lieu de chaque élément soudé à partir de la carte d'alimentation, nous soudons une sorte de rallonge - un morceau de fil de section suffisante. A ce stade, il est important de marquer chaque fil car lors du soudage des extrémités, la carte avec ses «pointes» ne sera pas visible. Mes fils sont marqués comme ceci - trois fils de chaque élément sont combinés en groupes avec une chape en plastique jetable, chaque fil du groupe est marqué avec un morceau de thermotube coloré. De loin, la meilleure façon est d'avoir un grand choix de fils de montage et de choisir des pièces avec différentes couleurs d'isolation.

Cela ne fait pas de mal de faire plusieurs gros montages photo.

La partie basse tension est à courant élevé - les fils nécessitent une section transversale importante. Une partie de mes fils est un fil d'enroulement épais isolé d'un caloduc. Cela vous permet d'économiser une grande section transversale et en même temps de s'insérer dans un trou régulier sur la carte, bien que les fils soient assez rigides, ce qui complique l'installation.

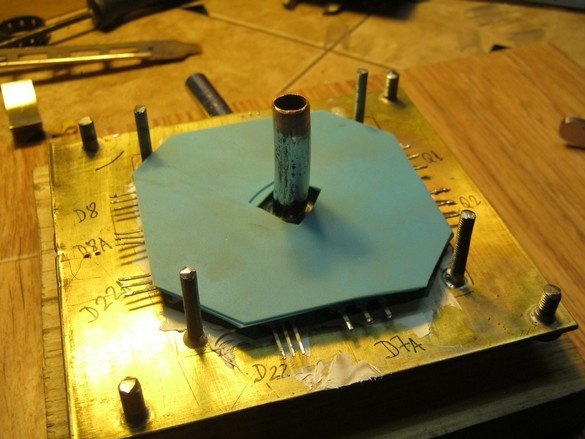

Tous les éléments nécessitant un refroidissement forcé sont placés sur l'échangeur de chaleur à eau à travers un tampon de mica. Le joint est assez épais - il fallait généralement le fendre avec une lame en deux ou trois couches, ici, pour une meilleure fiabilité, le mica a été laissé dans sa forme d'origine.Sous le joint et chaque boîtier de l'appareil, le KTP-8 est recouvert d'une fine couche. Chaque appareil est signé avec un stylo-feutre à alcool et l'ensemble du groupe sculptural est recouvert de deux couches d'un mince tapis en silicone pour neutraliser les petites déviations de l'épaisseur des boîtiers. Une couche de joint en silicone s'est avérée être d'environ 1 mm.

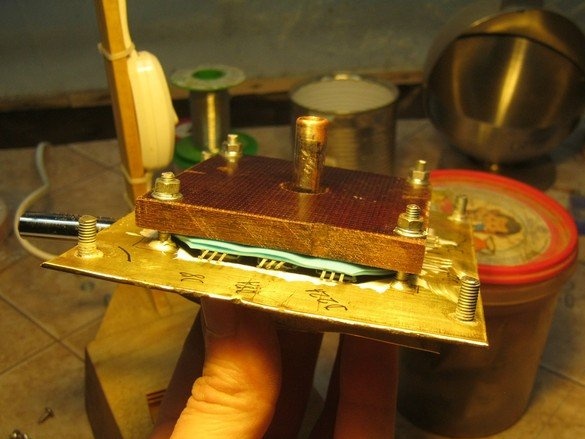

Une plaque rigide de getinax est mise sur le joint élastique, vis de fixation - M4, rondelles, bouchons, tout est comme chez les gens. Après avoir soigneusement tiré les conclusions, il est possible et nécessaire de vérifier le degré de pression des éléments. Tout s'est avéré être en ordre, chaque bâtiment a été pressé plus ou moins, des déserteurs et des déviateurs n'ont pas été trouvés. Nous plaçons l'ensemble dissipateur de chaleur sur le lieu de service et procédons au câblage des conclusions.

Les conclusions ont été formées d'une manière en forme de S, de sorte qu'après toutes les rations, le dissipateur de chaleur pourrait être déplacé dans certaines limites. En général, le morceau de fer était pratiquement à sa place et nous parlons de 10 ... 15 mm, qui sont nécessaires pour l'orientation et l'installation en boucles à partir d'un ventilateur régulier. L'installation est habituelle, les trois fils nécessaires ont été mis en circulation - la pince en plastique technologique a été coupée, les fils ont été formés, leur longueur a été spécifiée, l'excédent a été coupé. Les extrémités ont été nettoyées de l'isolement, étamées, soudées à la borne souhaitée de l'élément, isolées avec un morceau de thermotube pré-habillé sur le fil. Et donc 24 fois, mais où aller?

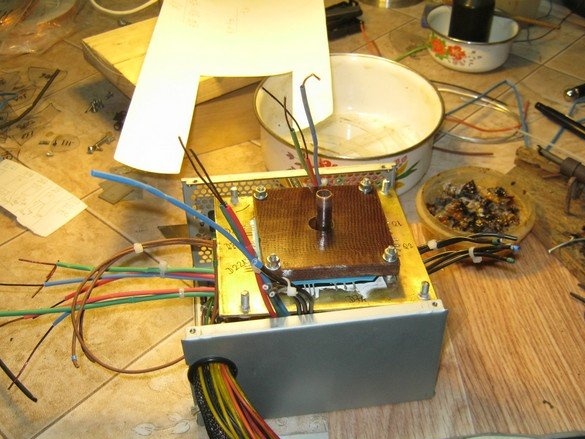

Enfin, soufflez soigneusement le bloc dans différentes positions avec de l'air comprimé. Nous habillons la partie supérieure du boîtier de l'alimentation, de l'intérieur, nous insérons les vis de l'échangeur de chaleur dans les pétales sur le corps, les rondelles, les bouchons, les écrous.

Conclusions

L'alimentation fonctionne bien, le boîtier métallique chauffe à peine perceptible. Néanmoins, je ne prétends pas recommander une telle conception pour la répétition - le travail nécessite une bonne quantité d'installation électrique et est associé à un risque élevé d'endommager un appareil assez cher. De plus, le bloc, initialement impropre à la réparation, tourne généralement le diable sait quoi.

Babay Mazay, janvier 2019