Une éolienne de type axial basée sur un moyeu fini et une génératrice triphasée, qui contient 15 bobines enroulées avec un fil de 0,7 mm de 70 tours. Le rotor de ce générateur possède 20 paires d'aimants mesurant 20 sur 5 mm et l'épaisseur du stator est de 8 mm. Ce modèle utilise une hélice bipale et un système de protection contre les vents forts.

Matériaux et assemblages utilisés pour construire cette éolienne:

1) moyeu de voiture

2) résine époxy

3) coins métalliques

4) aimants de taille 20 par 5 mm en quantité de 40 pièces

5) tuyau 20

6) superglue

7) gelée de pétrole

8) une nef de la roulotte

9) contreplaqué

10) stratifié 8 mm

11) fil de 0,7 mm d'épaisseur

Examinons plus en détail les principales étapes de construction et les caractéristiques de conception de ce modèle d'éolienne.

Pour commencer, l'auteur a pris des bobines d'enroulement pour le stator. Pour faciliter ce processus, l’auteur a fait une luminaire:

Pour sa fabrication, l'auteur a utilisé un tuyau d'un diamètre de 20 mm, il s'adapte donc à la taille des aimants. L'auteur a décidé de réaliser des bobines de 7 mm d'épaisseur.

Une autre image d'un enrouleur de bobine fait maison:

L'auteur note que grâce à cette machine, assemblée à partir de matériaux improvisés, l'enroulement des bobines s'est déroulé sans difficultés particulières. L'essentiel est d'enrouler les bobines en rond en donnant un léger étirement afin que les bobines soient pressées plus étroitement les unes contre les autres.

L'auteur a donc commencé à fabriquer des bobines pour le générateur. Afin d'empêcher les bobines de se désagréger après l'enroulement, l'auteur les a enduites de colle plastique et les a également enveloppées avec du ruban adhésif pour fenêtres. Pour enrouler les bobines, l'auteur a utilisé un fil de 0,7 mm d'épaisseur avec 70 tours par bobine. Bien qu'après le montage final, l'auteur ait décidé qu'il fallait faire 90 tours chacun, cela permettrait de gagner par la tension.

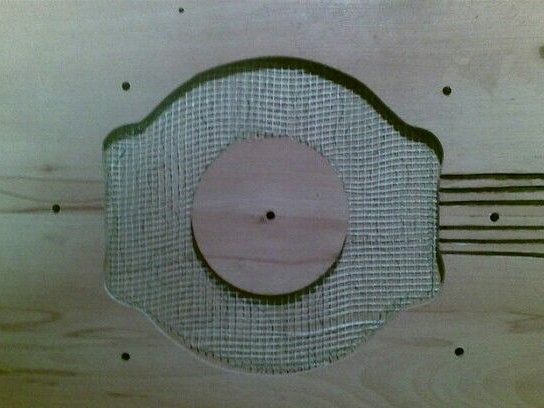

Ensuite, un moule pour remplir le stator a été réalisé. L'auteur a décidé de faire un formulaire sur un substrat en contreplaqué. Pour ce faire, du contreplaqué a été marqué sur le contreplaqué, ce qui placera plus précisément les bobines. La partie centrale du moule est en stratifié de 8 mm d'épaisseur. Afin d'éviter que l'époxy ne colle au moule, l'auteur l'a lubrifié avec de la vaseline, ce qui facilitera ensuite le retrait du stator de la pièce après durcissement de l'époxy.

Pour les fils, des rainures spéciales ont été réalisées à l'aide d'une meuleuse.

Lors de la coulée du stator, l'auteur a utilisé de la fibre de verre pour augmenter la résistance du stator. Après avoir posé le treillis en fibre de verre de chaque côté du stator, l'auteur a tiré le couvercle à travers des trous pré-percés et laissé le stator refroidir.

Les bobines de stator ont été connectées en phase, les six fils des phases ont été sortis à travers les rainures, après quoi les fils ont été enduits de pâte à modeler afin que la résine ne coule pas. Par la suite, l'auteur a relié les phases par une étoile.

Le lendemain, le stator a été retiré du moule, et l'auteur a légèrement travaillé les bords pour l'uniformité. L'auteur a également décidé de remplir les aimants des disques avec de la résine époxy pour une plus grande fiabilité.

Dans les photos ci-dessous, vous pouvez voir comment l'axe rotatif de l'éolienne a été fabriqué:

La base de la fabrication de l'axe rotatif était le moyeu automobile. Afin de protéger la future éolienne des vents trop forts, l'auteur a utilisé la conception standard de l'enlèvement du vent en pliant la queue. Il est important de noter que la tête de vent doit être retirée d'au moins 100 mm, sinon la protection contre le vent ne fonctionnera pas car l'axe du générateur sera trop proche de l'axe rotatif.

De plus, une broche a été soudée à la structure à un angle de 20 degrés et 45 degrés par rapport à la vis, la queue de l'éolienne est placée sur cette broche.

Considérez la conception du moyeu du générateur.

Le moyeu de la remorque Zubren a été pris comme base du générateur lui-même. L'auteur a utilisé des aimants mesurant 20 sur 5 mm. Chaque disque a pris 20 de ces aimants. Le moyeu était tordu à travers une plaque sur laquelle les coins étaient attachés. Le stator du générateur sera maintenu sur des goujons.

De plus, l'auteur a commencé à fabriquer des disques avec des aimants.

Les aimants ont été fixés aux disques à l'aide de superglue. Afin de tout faire le plus précisément possible, l'auteur a réalisé un modèle en carton. Il est également important de noter que les aimants doivent être collés avec des pôles alternés, afin que les disques avec des aimants soient attirés par le générateur.

Ci-dessous, vous pouvez voir comment la queue de l'éolienne a été fixée, ce qui la protégera des vents forts:

Sur la photo, la tête de vent était placée trop près de l'axe de rotation de l'éolienne, qui a ensuite été identifiée lors des tests et éliminée. Cependant, le montage arrière et les angles d'inclinaison sont corrects. Après avoir pensé au design, elle s'est montrée parfaitement: lorsque le vent s'intensifie, la vis se détourne, et la queue se replie et se lève.

L'auteur a décidé de commencer par une version à deux lames de la vis de son générateur. Les lames étaient faites de tuyaux en PVC. Un boîtier a également été construit pour couvrir le générateur de la pluie.

Ensuite, le générateur a été assemblé et peint. Après la peinture, l'auteur a décidé de tester le fonctionnement du générateur. À la main, il était possible de faire tourner le générateur jusqu'à 30 volts avec un courant de court-circuit de 4,5 A.

Ce générateur fonctionne sur 3 bandes LED de 25 watts chacune, mais à l'avenir, l'auteur prévoit d'adopter une approche plus sérieuse pour calculer la vis du générateur et connecter la batterie.