J'attire votre attention sur le manuel de fabrication d'un couteau presque à la main. L'outil principal pour le travail principal ici peut être considéré comme un petit broyeur. Le couteau passe par le processus de durcissement, il s'avère donc durable. En tant que matériau, l'auteur a utilisé de l'acier à haute teneur en carbone, c'est le 1075.

Matériaux et outils pour fait maison:

- bulgare avec disques de coupe et de meulage;

- une pièce d'acier à haute teneur en carbone (ne tempérez pas l'autre);

- divers papiers abrasifs;

- bois pour la fabrication de stylos;

- tiges pour broches;

- feutre, carton, ciseaux et autres petites choses pour faire un gabarit;

- huile de lin ou autre (utilisée comme imprégnation).

Le processus de fabrication d'un couteau:

Première étape. Créez un modèle et découpez le profil principal

La fabrication d'un couteau commence par la création d'un modèle. Grâce à lui, vous pouvez découper avec précision le profil du futur couteau. Pour créer un modèle, il est plus pratique d'utiliser du carton épais. Après avoir découpé le profil en carton, il sera déjà possible de le tenir dans vos mains et de déterminer ce qui doit être finalisé pour que le couteau soit confortable. Vous pouvez modifier la lame à votre discrétion, la rendre unique.

Quant à savoir où obtenir le profil lui-même, vous pouvez rechercher sur Internet et imprimer un profil prêt à l'emploi. Et vous pouvez le proposer vous-même si cela ne vous pose aucun problème.

Après avoir fait le gabarit, nous l'appliquons sur la plaque métallique à partir de laquelle le couteau sera fabriqué, et encercler avec un stylo-feutre ou un objet pointu. Eh bien, alors vous pouvez le couper. Si vous avez un broyeur, en l'utilisant, vous pouvez couper les principaux morceaux de métal en excès. Le même travail peut être fait avec une scie à métaux pour le métal. Ensuite, les endroits arrondis restants et d'autres détails sont coupés séparément par un broyeur, broyer avec des fichiers et ainsi de suite.

Entre autres, n'oubliez pas de déterminer l'emplacement des trous pour les broches sur lesquelles la poignée sera montée sur la lame. Il ne faut pas oublier de forer jusqu'à ce que l'acier soit durci, car il sera extrêmement difficile de forer de l'acier trempé.

Deuxième étape Modèle de poignée

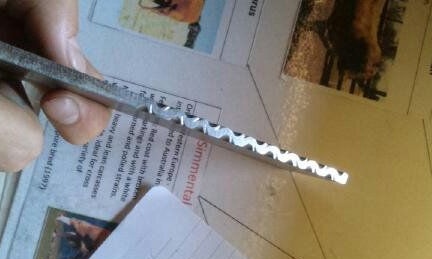

Sur la partie métallique de la main, l'auteur a décidé de réaliser un patron, mais cette procédure n'est pas obligatoire. Un tel travail peut être effectué avec des fichiers, par exemple, ronds ou semi-circulaires. Mais ce travail est assez laborieux. À propos, ici aussi, vous devrez d'abord appliquer un modèle à la lame.

Troisième étape Nous formons les biseaux sur la lame

L'étape la plus cruciale dans la fabrication du couteau est venue - la formation de biseaux. Grâce à l'angle d'affûtage de la lame, le couteau coupe comme il coupe. Plus la lame est mince, mieux le couteau sera affûté et coupé. Si vous avez besoin d'un couteau qui peut être coupé et que vous n'avez pas peur que la lame se fissure, la lame doit être épaissie, c'est-à-dire que le biseau n'ira pas loin.

Tout d'abord, nous prenons un stylo feutre et sur la lame nous dessinons la zone sur laquelle le biseau ira. De plus, vous devrez tracer une ligne médiane qui divisera la future lame en deux moitiés. Grâce à cette ligne, vous pouvez égaliser le biseau. Pour tracer une telle ligne, vous aurez besoin d'un foret de diamètre tel que l'épaisseur de la pièce. Nous plaçons la perceuse et la pièce sur une surface plane et dessinons une ligne.

C'est tout, vous pouvez vous mettre au travail. Vous pouvez enlever la partie principale du métal en excès avec un broyeur. Vous devez travailler lentement, lentement, car un mauvais mouvement peut couper l'excès. Eh bien, nous prenons un ensemble de fichiers et formons un biseau à sa valeur finale.

Certains maîtres forment des tresses avec uniquement des fichiers. Dans la production de masse, il est pratique d'utiliser des ponceuses à bande.

Ne meulez pas trop la lame, son épaisseur à cette étape doit être d'au moins 1 mm, car le métal mince surchauffe pendant le durcissement.

Quatrième étape Trempe

Avant cette étape, n'oubliez pas de percer des trous pour les broches, sinon cela ne fonctionnera pas en métal durci.

Pour durcir, nous aurons besoin d'un poêle ou d'un bon feu de joie, l'auteur utilise pour ses affaires son poêle fait maison à partir d'un tambour de frein de voiture. L'acier doit être chauffé assez fortement, il doit avoir une température d'au moins 800à proposC. Pour l'obtenir, vous avez besoin d'une alimentation forcée en air aux charbons, vous avez besoin d'un sèche-cheveux domestique ou d'un compresseur.

L'auteur fait un durcissement en plusieurs étapes. Tout d'abord, il normalise l'état du métal. L'essentiel, c'est que la pièce est chauffée trois fois et se refroidit à l'air libre. Il faut le chauffer jusqu'au moment où l'acier cesse d'être attiré par un aimant sur toute sa longueur. Après avoir terminé cette procédure trois fois, nous procédons au durcissement.

Pour la trempe, nous chauffons la pièce à la température souhaitée, puis refroidissons dans l'huile. L'auteur a utilisé de l'huile moteur à de telles fins, car il en disposait. Mais vous pouvez utiliser des huiles végétales. Il est risqué de tremper le couteau dans l'eau, car l'eau refroidit le métal trop rapidement et peut se fissurer ou se déformer.

Travaillez soigneusement, car lorsque vous abaissez le métal chaud dans l'huile, il s'allume et éclabousse dans différentes directions.

Le dernier moment du durcissement de l'acier est la trempe du métal. Grâce à ce procédé, l'acier devient plus flexible et ne se rompt plus sous contrainte mécanique. Avant les vacances, les pales sont généralement nettoyées de la suie, qui se forme par refroidissement dans l'huile.

Pour cette procédure, vous avez besoin d'un four chauffé à 220à proposC. Mettez la lame dedans pendant une heure puis laissez-la refroidir doucement. La procédure est également effectuée trois fois.

Si le métal est réchauffé au besoin, il prendra une couleur paille.

Cinquième étape Nettoyage et polissage

Après durcissement, le métal doit être correctement poncé. Votre tâche consistera à éliminer toutes les rayures, saletés et autres défauts. En réduisant progressivement la granulométrie du papier de verre, on fait briller le métal. Si nécessaire, vous pouvez polir la lame pour un éclat miroir.

Étape six Nous fabriquons une poignée et récupérons un couteau

Pour faire un stylo, vous aurez besoin de belles essences de bois. Au lieu du bois, certains artisans utilisent des os, des cornes, du textolite et d'autres matériaux. Le manche est composé de deux moitiés, le matériau doit donc être suffisamment fin pour que le couteau soit confortable à tenir dans la main.

Nous appliquons la lame au bois, encerclons le profil et découpons deux blancs. Ensuite, des trous pour les broches sont percés dans la poignée. Il doit y avoir au moins deux trous, cela suffit pour une fixation fiable de la poignée. Certains artisans fabriquent un plus grand nombre d'épingles, mais il n'y a pas de but pratique, c'est juste une occasion de décorer la poignée.

Différents matériaux peuvent également être utilisés comme broches. Les broches les plus populaires sont en cuivre, laiton et autres matériaux non ferreux. Vous pouvez faire preuve d'imagination et utiliser immédiatement des épingles en métal différent dans un seul couteau ... ou même pas en métal.

Il est maintenant temps de prendre le couteau. Ici, l'époxy vient à la rescousse, le diluer avec le durcisseur dans les proportions requises et lubrifier les moitiés de la poignée. Maintenant, toutes ces affaires doivent être bien serrées par une pince ou dans un étau. Nous attendons que la colle soit complètement sèche. Habituellement, ce processus prend une journée.

Une fois la colle sèche, nous nous armons d'un chiffon émeri et broyons soigneusement la poignée. Il devrait obtenir des formes lisses et devenir parfaitement lisses. Après avoir affûté la poignée, n'oubliez pas de nettoyer soigneusement le couteau et les crevasses de la poussière.

C'est tout, le couteau est presque prêt, vous aurez maintenant besoin d'huile de lin pour tremper le manche en bois, le protégeant ainsi de l'humidité. Au lieu de l'huile de lin, l'auteur a utilisé du cèdre. N'oubliez pas de graisser le métal avec de l'huile si vous empoisonnez le couteau pour un stockage à long terme.