Probablement pas la peine de parler de l'importance de vérifier les composants radio avant l'installation. Fondamentalement, bien sûr, cela s'applique aux éléments soudés qui étaient en cours de travail, bien que dans les cas critiques, cela ne fasse pas de mal de s'assurer que les nouveaux fonctionnent. Récemment, une opportunité est apparue, à peu de frais ou même complètement pour rien, de reconstituer vos poubelles avec des radioéléments à partir d'appareils potentiellement envoyés en décharge. En partie en raison de la croissance du bien-être du profane moyen, en partie en raison du développement rapide e les appareils électroménagers, les appareils électroménagers sont de plus en plus envoyés à la ferraille, les appareils électroménagers sont obsolètes «moralement» - vive la publicité et le snobisme des citoyens. Vous pouvez vous promener à travers vos amis sur le sujet - fouiller dans leurs ordures dans les greniers, les sous-sols, les chalets, vous pouvez faire de la publicité dans le journal, en quelque sorte: "Je vais l'obtenir pour un prix symbolique", et enfin jeter un cri entre amis.

Démontage - le soudage de composants électroniques, de la même torture, pendant le règne de l'installation volumétrique (parfois le soudage des conducteurs d'éléments individuels a parfois été utilisé), transformé en une occupation complètement simple, mais plutôt morne à l'ère de la distribution dans la technique du câblage imprimé conventionnel avec des éléments de sortie. Maintenant, avec la prédominance des éléments de montage en surface, leur soudure, le même plaisir - vous n'avez besoin que d'un sèche-cheveux de bâtiment ou d'un projecteur halogène et d'un pinceau. Démontage par démontage, mais avec l'identification des éléments CMS, ce n'est que le problème - minuscule, avec une tête d'allumette avec des composants radio avec des marquages qui diffèrent d'un fabricant à l'autre. De plus, sur certains types d'éléments de la version SMD, souvent, le marquage manque en tant que tel. Par exemple, des condensateurs ou de petites résistances (dans 0805 cas). Les résistances, bien sûr, vous pouvez mesurer avec n'importe quel testeur, mais qu'en est-il du reste?

Il existe des testeurs spéciaux de type pincettes qui se concentrent sur la définition d'un SMD à deux broches. Je ne l'ai pas moi-même, mais leur extrême commodité semble être, cependant, ils ne peuvent être déterminés que par un ensemble très limité d'éléments - un condensateur à résistance de diode.

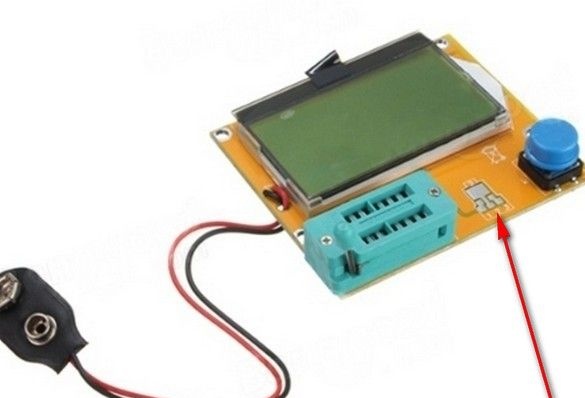

Il existe également des testeurs qui peuvent déterminer une gamme d'éléments beaucoup plus large et leurs paramètres. Récemment, de tels appareils sont apparus en vente sur le célèbre Aliexpress.Il y a plusieurs options, diffèrent dans les caractéristiques et les fonctions supplémentaires. Un appareil relativement simple (), qui ne peut déterminer que les composants, a été acheté.

Les résultats des éléments testés sont serrés dans le bloc de contact avec "force nulle", les SMD sans jambes sont appliqués à un tampon d'impression spécialement organisé, façonné pour connecter facilement tous les principaux types de boîtiers.

L'appareil sous la forme d'un module sans boîtier est sorti moitié moins cher. Et le corps, certes, n'était pas particulièrement impressionné - c'est plus à ce sujet.

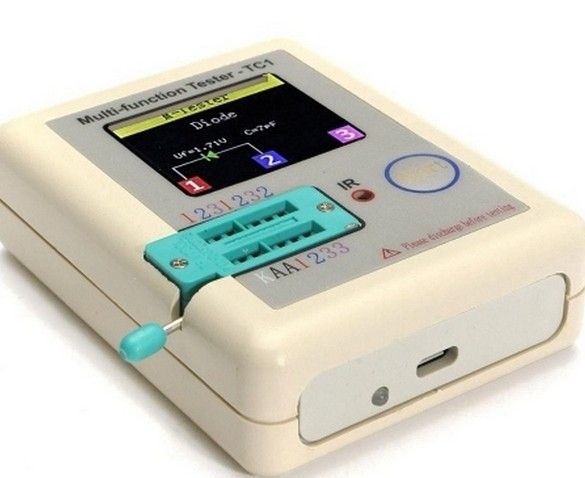

Il existe des appareils similaires équipés d'un boîtier ou d'un boîtier acheté séparément et monté indépendamment. Jetez-y un œil.

Eh bien, c'est l'option la plus «culturelle», l'ensemble comprend des sondes à distance avec de petites pinces, pour SMD ce n'est pas très adapté - un tampon d'impression, mot juste, ce qui est beaucoup plus pratique. Mais ça a l'air sympa, ça n'enlève rien.

Passons à des cas simplifiés. Il s'agit plutôt d'une sorte de boîtiers, leur adresse IP, semble-t-il, est négative, et le prix, malgré toute sa prétention, est comparable au prix de l'appareil.

Mais le plus désagréable est que le boîtier bloque l'accès à la zone de contact sur la carte de circuit imprimé et que le SMD ne peut plus être mesuré.

Le cas d'un autre modèle d'appareil similaire a une fenêtre pour accéder à la «plate-forme SMD», mais la distance à parcourir est grande et elle n'est catégoriquement pas pratique à utiliser - vous pensez que la tirelire entre immédiatement - lorsque de nombreux détails entrent à l'intérieur, à travers un petit trou, vous pouvez la démonter et secouez tout, br-r.

Les plots de contact d'un appareil similaire s'avèrent également enterrés lorsque le module est installé dans le boîtier qui lui est destiné.

Eh bien, vous devez bouger votre cerveau.

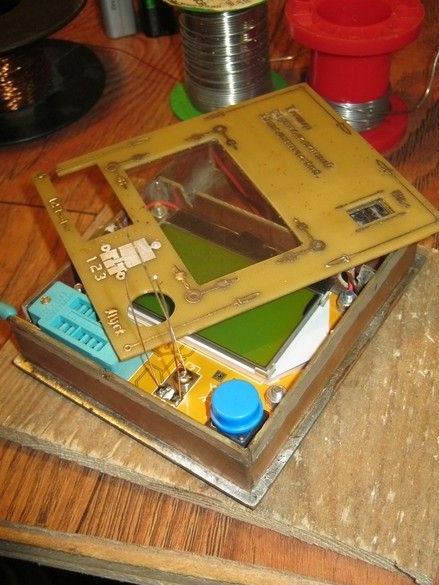

L'appareil a définitivement besoin d'un boîtier - le câblage du bloc de batterie et le verre fragile de l'écran font des mesures, franchement, pas trop pratiques. De plus, parfois, les tâches de mesures électriques «sur le terrain» se posent, disons, mesurer la capacité d'un mât isolé, par rapport au sol, et le simple fait de déplacer l'appareil d'un endroit à l'autre nécessite une certaine prudence. Peu importe.

Naturellement, le pad SMD doit être à l'extérieur. L'évolution de la solution de conception a été quelque chose comme ça - un tampon d'impression fixé à l'avant d'un boîtier textolite (plastique), le panneau avant lui-même est entièrement en fibre de verre en aluminium avec un tampon gravé pour SMD, et enfin, marchez comme ça pour une promenade, le boîtier entier soudé à partir d'un matériau en feuille. Soit dit en passant, à une époque où le textolite en feuille était vendu dans les magasins Hefty Technique sous forme de feuilles lourdes, comme le contreplaqué dans les magasins de construction, les caisses en étaient très populaires parmi les radio-amateurs. Et même pour dire qu'il est facile à traiter, les murs sont reliés à l'aide d'une soudure native et familière, le boîtier est léger, blindé, facile à peindre. Maintenant, quand pour chaque pièce ils se déchirent sur trois routes, et qu'il y a des étuis prêts à l'emploi en vente, la pratique de fabriquer de tels articles faits maison s'en va.

Alors (se frottant les mains), commençons.

Ce qui était nécessaire dans la fabrication.

Outils, appareils.

Un ensemble de petits outils d'établi, des limes à aiguilles, une scie sauteuse régulière sur du bois et des bijoux. Quelque chose pour percer des trous, y compris de petits trous «imprimés» (~ 0,8 mm). Un ensemble d'outils pour l'installation radio, un fer à souder de faible puissance et plus puissant, watt de cette façon 60, pour le soudage structurel. Leur appartenir. Scalpel. Multimètre pour chaînes de continuité. Accès à un ordinateur avec une imprimante. Quelques petites choses pour l'impression photo spéciale - une boîte de séchage étanche à la lumière, luminaire pour l'éclairage UV, un chronomètre, des conteneurs et des produits chimiques pour le développement et la gravure.

Matériaux

En plus du module le plus acheté, j'avais besoin d'une fibre de verre revêtue d'une feuille double face, d'un film transparent pour l'impression sur une imprimante, d'un morceau de plexiglas pour une fenêtre, d'un ruban adhésif transparent, de réactifs pour la fabrication d'une carte de circuit imprimé - vernis photorésistant, NaOH (peut être remplacé par un cure-pipe, par exemple, "Mole", il contient cet alcali), du chlorure ferrique pour la gravure du cuivre (l'une quelconque des compositions connues pour la gravure).

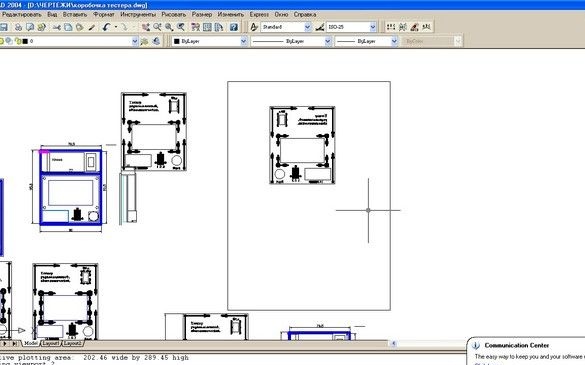

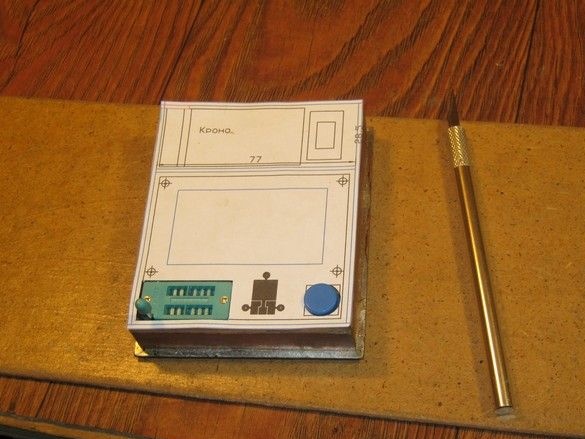

La première chose, bien sûr, est de dessiner. Disposition générale, face avant.Puisqu'il est toujours possible de transférer le dessin et la gravure, je n'ai pas pu résister et j'ai ajouté des "volants", car je n'avais même pas besoin de les dessiner - j'ai pris quelques éléments prêts à fréquencemètre et ajusté à la taille souhaitée. J'ai décidé de placer le compartiment de la batterie sur l'appareil, cela semblait un peu plus pratique. Oui, il a été décidé d'introduire un interrupteur d'alimentation dans la conception, afin qu'après les mesures, il ne soit pas nécessaire de retirer la batterie. Un interrupteur était nécessaire, tel, tel ... (en bougeant ses doigts en l'air), pour qu'il ne s'allume pas de façon indépendante, disons, dans une poche. Il y avait un interrupteur d'une ancienne alimentation d'ordinateur.

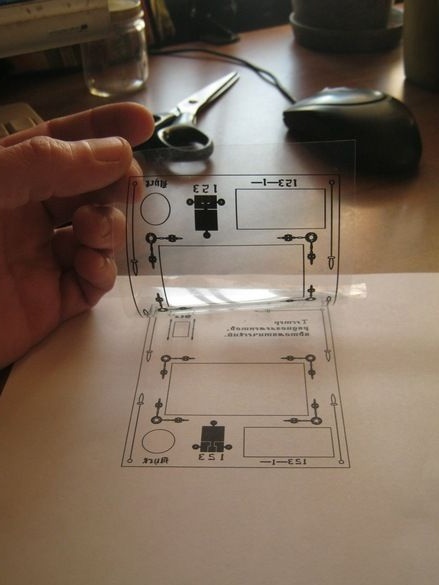

Après plusieurs itérations successives avec impression et essai sur le panneau avant, le dessin était prêt, un modèle photo a été imprimé pour transférer l'image de l'impression photo par contact.

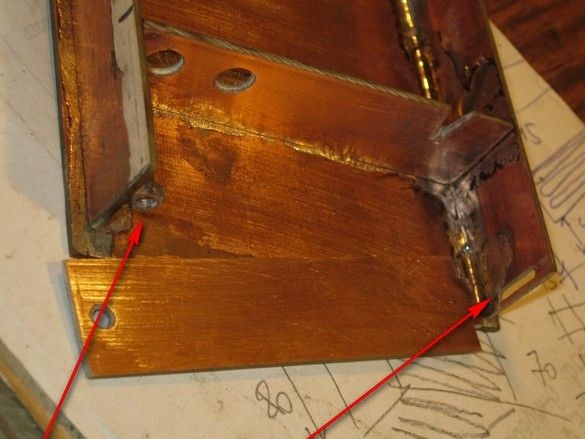

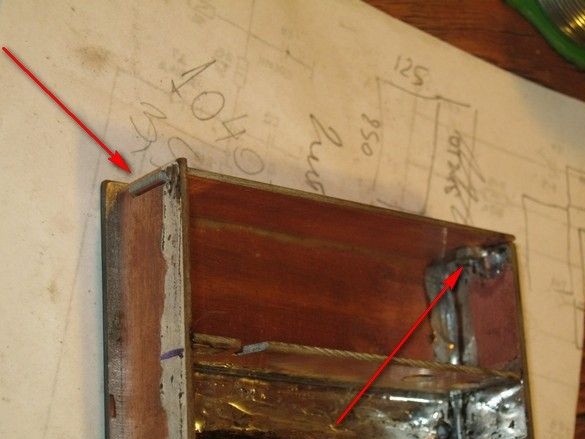

En termes de taille, les éléments restants du boîtier ont été coupés et l'installation a commencé.

Mais le couvercle du compartiment à piles, je suis vraiment fier. Évaluez-le! Le couvercle de saillie est inséré dans la rainure correspondante d'une part et fixé en place avec une vis M3 courte, d'autre part. La rainure et la pointe correspondante ont été découpées avec une scie sauteuse à bijoux - elle a les plus belles limes, l'écrou est simplement soudé au bon endroit.

Tout, le module lui-même est mis à mort dans un compartiment fiable. Noix, rondelles, bouchons, tout est comme les gens.

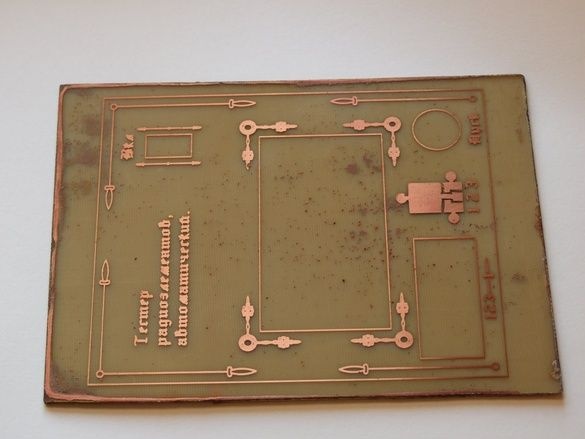

Le croquis du panneau avant supérieur a été affiné pour la dernière fois en place, des ajustements ont été effectués, vous pouvez commencer à fabriquer. Faire le top cap - méthode "la maison"Cartes de circuits imprimés. À qui appartient quoi (LUT, photorésist, trackfinder magique, enfin). Ici, une résine photosensible en aérosol et une impression photo par contact ont été appliquées. Dans la lumière ultraviolette. J'ai un peu foiré avec un masque photo, mais ce n'était pas vraiment un remake, je l'ai laissé comme ça - il est important ici que les plots de contact ne soient pas fermés, le reste est juste pour la beauté.

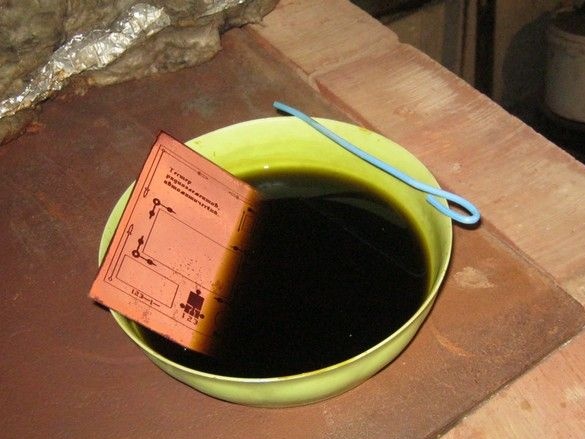

Gravé le «foulard» dans un manuel - dans une solution de chlorure ferrique, protégeant auparavant le côté feuille inversé de la pièce, avec deux couches de nitro-laque. La métallisation est là, nous en avons encore besoin.

Un certain nombre de défauts mineurs sont visibles - le "ciel étoilé" et la faible résolution. Le résultat d'une expérience pas si réussie avec des masques photo.

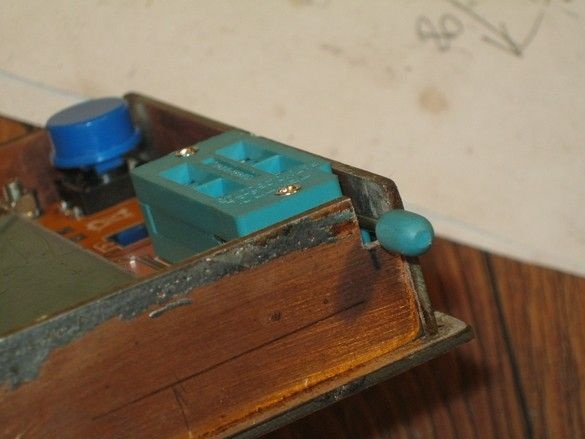

La planche a été sciée avec une scie à métaux pour le métal, les ouvertures internes avec une scie sauteuse pour le bois, les bords ont été limés avec un papier de verre. Évidement pour le levier de serrage, scié avec une lime spéciale d'un diamètre d'environ 5 mm, pour affûter les chaînes de scie des tronçonneuses. Pour que les fils que nous passerons à travers le panneau supérieur et soudons aux plots pour les éléments SMD ne soient pas fermés par une feuille à l'arrière du panneau, les trous sont fraisés.

J'ai scié les oreilles saillantes de l'interrupteur et je l'ai soudé à mort. Epoxy, collé une fenêtre.

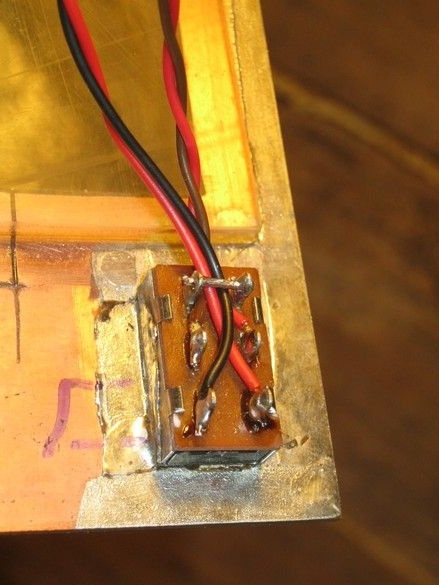

Un groupe de contact libre est utilisé comme attache de fil - ceux standard de la borne de la batterie, franchement, pas important - plutôt une isolation rugueuse avec un noyau conducteur très mince, ces fils sont facilement cassés au point de soudure.

Relier le point culminant principal de la conception - le contact à distance pour les éléments de boîtier Des morceaux de fil étamé sont soudés aux sites standard et passés à travers les trous correspondants du capot supérieur. Ensuite, après l'assemblage final du boîtier, les conducteurs sont raccourcis et scellés.

Les fils sont connectés au disjoncteur de manière à ce que les fils du bloc de batterie soient soudés aux contacts les plus proches de la «sortie» - en cas de rupture, il sera possible d'atteindre le fer à souder sans démontage (soudure du boîtier).