Salutations à tous ces garçons

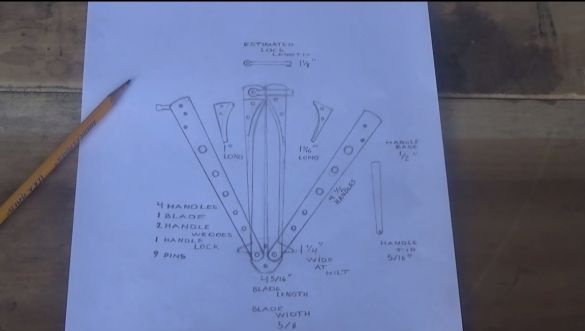

L'un des modèles les plus crédibles pour les canifs est le couteau Butterfly. Il est facile à utiliser, a une apparence unique, et vous pouvez également leur donner des feintes différentes, bien plus courtes.

Faire un tel couteau n'est pas difficile, mais vous devrez essayer un peu. En principe, la conception elle-même est assez simple, la durée du travail et l'ensemble d'outils dépendront du nombre de cloches et de sifflets d'un couteau. Nous verrons comment cuisiner un couteau papillon très simple. Alors allons-y.

Matériaux et outils utilisés:

Liste des matériaux:

- tôle d'acier;

- acier pour lame ();

- les ongles;

- adhésif époxy.

Liste d'outils:

- ;

- percer;

- un marteau;

- étau;

- ;

- papier de verre;

- fichiers;

- four et huile de durcissement;

- vaporisateur ou marqueur.

Le processus de fabrication d'un couteau:

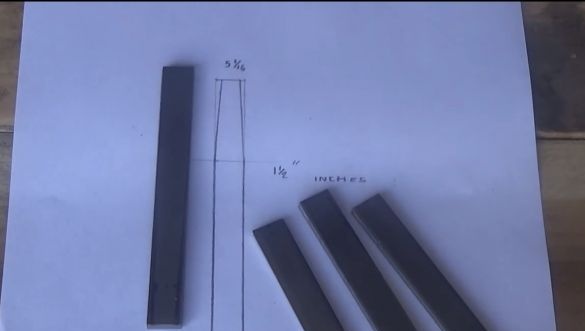

Première étape. Blancs de poignée

Le couteau est entièrement en acier, y compris les poignées et tout le reste. Pour les stylos, vous devrez couper quatre pièces de même taille en tôle d'acier. Ensuite, vous devrez percer des trous pour les broches de connexion. Nous rectifions les pièces sur une ponceuse à bande pour lisser toutes les bosses.

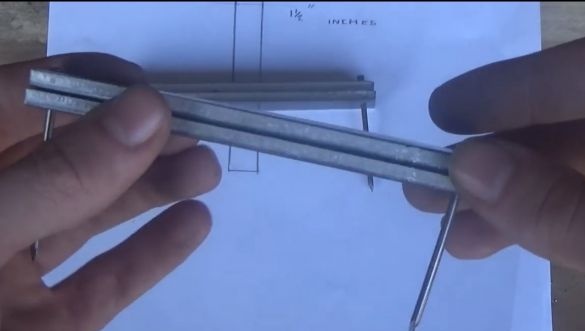

L'auteur a utilisé des clous ordinaires comme épingles. Chaque poignée se compose de deux plaques.

Deuxième étape Profil de plume principal

Ensuite, nous devons former le nez des poignées, pour cela, tout d'abord marquer tout à l'aide d'un marqueur. Eh bien, maintenant on serre la pièce dans un étau et on coupe l'excédent à l'aide d'une meuleuse. Après avoir coupé les pièces grossières, nous procédons à nouveau au meulage. Là encore, la ponceuse à bande est la plus adaptée. Nous rectifions la pièce, formons le profil souhaité. Ce travail peut facilement être effectué manuellement, en utilisant du papier de verre et des fichiers.

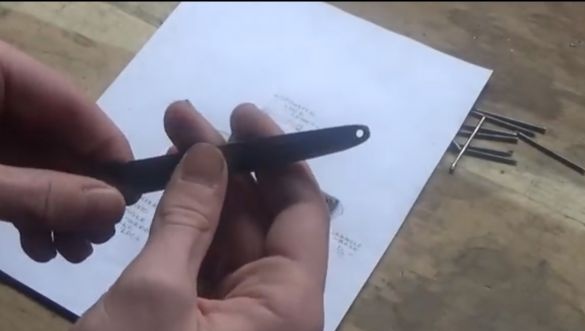

Troisième étape Nous nous tournons vers la fabrication de la lame

Pour fabriquer une lame de haute qualité, vous aurez besoin d'acier qui pourrait être durci. L'auteur a décidé d'utiliser l'acier 1095, qui est largement utilisé par les maîtres étrangers pour la fabrication de couteaux.Afin de ne rien acheter, vous pouvez facilement utiliser une vieille lime plate comme pièce à travailler, et un autre acier, généralement utilisé dans les outils, convient également.

Tout d'abord, vous avez besoin d'un modèle, il est à l'origine dessiné sur papier, puis découpé. Ensuite, le modèle fabriqué est transféré sur le métal. L'auteur a décidé d'utiliser une approche non standard, il a attaché le modèle au blanc, puis peint le tout à partir d'une bombe aérosol. En conséquence, nous obtenons une zone non peinte sous le modèle, que nous devons couper.

Vous pouvez couper le profil principal, pour cela l'auteur a utilisé un moulin ordinaire. Fixez la pièce dans un étau et mettez-vous au travail. Tout d'abord, nous effectuons une série de coupes transversales, puis nous coupons les pièces excédentaires à leur tour. C'est un moyen sûr de faire face aux virages complexes avec un broyeur. Bien sûr, tout cela serait beaucoup plus rapide si vous aviez une scie à ruban.

En conclusion, vous aurez besoin de l'aide d'une ponceuse à bande, vous devez traiter correctement la pièce le long du contour. Cette tâche peut également être facilement gérée avec des fichiers, mais cela prendra beaucoup plus de temps.

Quatrième étape Nous formons un profil de lame

Pour cette étape, vous aurez besoin d'un foret du même diamètre que l'épaisseur de la pièce utilisée. Avec lui, vous devez tracer une ligne de centrage le long de la future lame afin de la diviser clairement en deux moitiés. La lame de ce couteau est affûtée des deux côtés.

Eh bien, après cela, nous procédons à la formation de biseaux. À ces fins, une ponceuse à bande est parfaitement adaptée. L'essentiel ici n'est pas de se précipiter, de former d'abord l'angle souhaité d'un côté, puis de l'autre. N'affûtez pas trop la lame, car le métal peut surchauffer pendant le durcissement.

Cinquième étape Nous forons des trous dans la lame

Dans la lame, vous devrez percer trois trous. Deux d'entre eux sont nécessaires pour installer les poignées, et un autre est nécessaire pour installer la goupille, qui maintiendra la lame à l'état ouvert.

Étape six Accent

Chaque poignée a un accent, elles sont nécessaires pour que la lame ne tombe pas des poignées lorsque le couteau est à l'état fermé. L'auteur fait des arrêts en tôle d'acier, nous découpons une telle forme en forme, comme on peut le voir sur la photo. Dans ces détails également, il sera nécessaire de percer des trous pour les broches.

Septième étape. Premiers pas avec l'assemblage du stylo

Tout d'abord, vous devrez installer le loquet sur la lame. Pour cela, un morceau de clou de diamètre approprié sera nécessaire. Rivetez-le soigneusement de tous les côtés avec un marteau.

Maintenant, vous pouvez assembler les poignées, dans la queue, nous installons les butées faites plus tôt. Ils doivent être soigneusement enduits de colle époxy. Nous installons également la goupille de fixation et la rivetons bien.

Lorsque la colle est complètement sèche, rectifiez à nouveau les poignées de la machine à ruban. Vous devez lisser les restes de colle et les parties saillantes des butées.

Étape huit. Finition de la lame

Si vous voulez faire une lame vraiment solide, vous devez la tempérer, mais n'oubliez pas que pour cela, vous avez besoin de l'acier approprié. Le four de durcissement de l'auteur est fait maison, il est composé d'une boîte de conserve, d'un isolant et le gaz est utilisé comme combustible. Vous devez réchauffer la pièce pour une lueur jaunâtre. Pour déterminer la température souhaitée, vous pouvez amener un aimant sur le métal chaud. S'il ne réagit pas à l'acier, cela signifie que le métal est chauffé à la température souhaitée.

Nous refroidissons la pièce dans l'huile, vous pouvez utiliser de l'huile moteur ancienne ou de l'huile végétale. Soyez prudent en même temps, car lorsque vous plongez une lame chaude, beaucoup de fumée est émise et parfois du feu.

Après cela, nettoyez la lame de l'huile, puis broyez-la soigneusement, car elle sera à l'échelle. Si vous le souhaitez, la lame peut être portée à un éclat de miroir.À cette étape également, vous pouvez affûter le couteau, mais travailler ensuite avec la lame très soigneusement afin de ne pas vous couper.

Maintenant, la dernière étape du durcissement reste - ce sont les vacances. Si vous ne faites pas cette procédure, la lame sera trop fragile et volera en morceaux même lorsque le couteau tombera. La libération de différents métaux prévoit différentes conditions de température. En moyenne, le métal est chauffé à une température de 200-250 ° C pendant une heure. Ensuite, le four est simplement éteint et laissé refroidir avec la lame à l'état fermé.

Lorsque le four refroidit, la lame est prête! Vérifiez si le durcissement a réussi à l'aide d'un fichier. S'il ne laisse pas de rayures sur la lame, le durcissement a réussi.

Étape neuf. Mettre un couteau!

Toutes les pièces sont prêtes, le couteau peut être assemblé. Pour ce faire, préparez les rivets à partir des clous. Nous installons les broches, et entre la poignée et la lame, nous devons installer les plaques afin que la poignée puisse alors se déplacer librement sur la lame.

C'est tout, le couteau est prêt! Il ne reste plus qu'à l'aiguiser complètement à l'état de la lame.

Eh bien, je le suis, bref!