Je vais continuer l'histoire de la conception d'un carburateur à carburant liquide pour un atelier de soufflage de verre. Je vous recommande de vous familiariser avec la description détaillée du système et la fabrication d'un piège à gaz:

Partie 1. Description du système, piège à gaz

Je me tourne vers le cœur de l'installation - le bulleur. En principe, cette partie du carburateur décrit peut très bien être utilisée comme un simple carburateur indépendant, très souvent ils le font, mais en même temps, le fonctionnement de l'appareil devient plus compliqué et seul du gaz frais doit être utilisé (en l'absence de chauffage). Il est possible d'améliorer légèrement les propriétés de consommation du barboteur avec une utilisation indépendante en complétant la conception avec une dérivation avec un robinet de réglage (aiguille). Cela vous permettra d'ajuster la saturation du mélange combustible résultant avec des vapeurs d'essence.

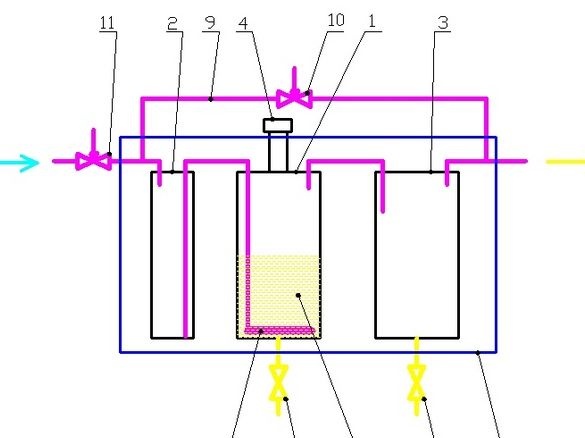

Un schéma du barboteur est illustré sur la figure. Le barboteur 1 a la forme d'un récipient scellé avec un col pour remplir l'essence avec un bouchon à vis 4. Deux tubes sont soudés dans le récipient - un long, atteignant le fond et se terminant par un atomiseur à air 6 et un court, pour que l'air s'échappe avec des vapeurs d'essence. Un robinet de vidange a été soudé au fond du récipient, ce qui permet de vidanger les résidus de carburant lourd avec de l'eau.

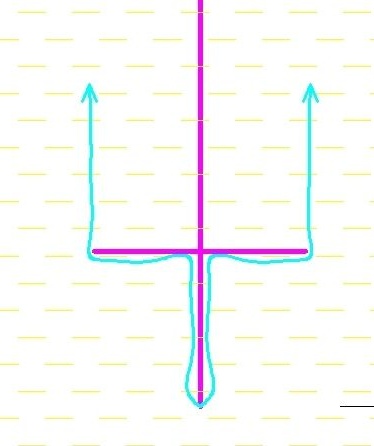

Il en existe plusieurs, dont des dispositifs beaucoup plus simples d'atomisation d'air, il est utile de les mentionner. L'essence est un solvant et de nombreux adhésifs et plastiques s'y décomposent. La conception doit être en métal, le cuivre est le plus souvent utilisé - il est facile à souder et à plier. Habituellement, l'atomiseur d'air se présente sous la forme d'une spirale ou d'un anneau d'un tube de cuivre parallèle au fond, avec de nombreux petits trous. Cette conception vous permet d'augmenter la surface de contact de l'air avec l'essence et d'augmenter son évaporation. Cependant, des constructions plus simples sont souvent utilisées - un tube vertical, atteignant quelque peu le fond avec un trou rétréci. La conception simple et technologique du pulvérisateur, qui a une efficacité un peu meilleure, a la forme d'un tube vertical, dont l'extrémité atteint le fond et est bouchée. À l'extrémité du tube, il y a plusieurs petits trous, au-dessus d'eux, une grande rondelle est soudée au tube.

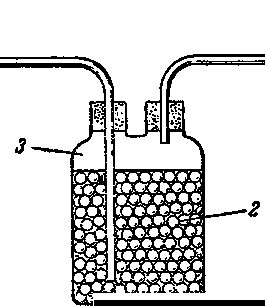

Il existe un autre moyen d'augmenter la saturation de l'air avec des vapeurs d'essence dans un barboteur.Pour ce faire, un grand nombre de petites boules de verre ou de morceaux de tuyaux sont déposés dans un récipient rempli d'essence, ce qui augmente le trajet des bulles d'air et leur permet de contacter le liquide plus longtemps.

Parfois, au lieu du remplissage en verre, de gros copeaux métalliques sont utilisés.

Ce qui a été utilisé dans le travail.

Outils, équipement.

Toutes les connexions ont été effectuées par soudage - vous avez besoin d'un petit brûleur à gaz. Ensemble d'outils de banc. Tampon abrasif de taille moyenne pour le ponçage des points de soudure. Pour une coupe précise des tubes en cuivre, il est pratique d'utiliser une scie pendulaire d'extrémité, ou une boîte à onglets avec une scie à métaux fera l'affaire. Il est venu dans une mouture électrique pratique, un étau de banc.

Matériaux

En plus du samovar lui-même, des restes de feuilles de cuivre et de laiton, des tubes en cuivre de 15 mm, 6 mm de diamètre ont été utilisés. Soudure étain-cuivre n ° 3, flux vers elle. Brosse

Le barboteur était fabriqué à partir d'un vieux samovar électrique. Capacité 4l, corps en laiton nickelé. Ou chromé.

Après démontage à l'aide de graisse pénétrante pour dévisser les fixations fortement rouillées, le samovar a été frotté autant que possible. La grue s'est coupée avec une scie à métaux laissant un petit tuyau à paroi épaisse soudé dans la paroi du corps. L'épaisseur de paroi a permis de percer un canal interne pour le passage d'un tube en cuivre de 6 mm, bouché à l'extrémité. Dans un tube en broyage, le capteur de température numérique DS18B20 dans le boîtier TO-92 a été localisé.

Initialement, il a été décidé, en tant que réchauffeur d'essence, d'utiliser un RTE standard d'un samovar, heureusement, l'un d'eux s'est avéré intact. Les fils ont été coupés et remplacés par soudure. Malheureusement, le radiateur s'est avéré défectueux - sa chemise en laiton a fui à plusieurs endroits et a dû être remplacée par un radiateur quatre moins puissant de la chaudière «en verre» soudé dans la paroi latérale du boîtier, afin que le radiateur se cache dans l'épaisseur du liquide, même avec une petite quantité carburant.

Au cours des tests, une fuite a été détectée sur le corps du radiateur - toute la structure battait le courant et a également dû être abandonnée au profit d'un radiateur externe du câble chauffant. Le chauffage a été retiré, les trous ont été scellés avec une plaque de cuivre.

Pour drainer les résidus lourds non volatils de carburant et d'eau, une descente a été organisée. Un tuyau en cuivre de 18 mm a été coupé à la scie d'extrémité, de sorte que la coupe recouvre les deux trous au bas du radiateur standard et que le drain soit légèrement incliné vers le robinet. Entre autres choses, une telle tranche a permis de rendre le point de soudure très résistant mécaniquement.

Au bout du tube, une grue clippée du même samovar, de type liège, a été soudée. Un certain désaccord entre les diamètres du tube et la buse du robinet a été neutralisé par l'enroulement d'un fil de cuivre dénudé.

Toute la soudure a été réalisée avec une soudure étain-cuivre doux n ° 3, utilisée pour l'installation de l'alimentation en eau en cuivre, et une pâte de flux spéciale pour celle-ci. Le soudage est effectué par un brûleur à gaz.

Le robinet en liège a été finalisé - la poignée standard "samovar" a été remplacée par un morceau de tube en cuivre, le bouchon du robinet, à ressort. Pour installer le ressort, une petite douille a été percée dans le bouchon, où un morceau du boulon M5 a été soudé.

L'assemblage de la grue. Ressort conique, ajustement parfait de la valve d'extincteur à poudre. Avec un serrage minimal, la grue tourne étroitement et avec un certain effort. Pour une plage de réglage plus grande, la rigidité du ressort peut être légèrement réduite en le gravant à l'acide.

Un long tube se terminant par un atomiseur d'air sur le couvercle du réservoir doit atteindre le fond et être proche de la paroi inclinée. J'ai dû le plier un peu. Afin de ne pas s'impliquer dans le pliage et l'emballage avec du sable, le tuyau a été plié en faisant quelques coupes incomplètes avec une scie à métaux pour le métal, en fermant leurs bords et en scellant cet endroit. Il a fait un angle de 90 degrés en coupant les extrémités des ébauches de tube à 45 degrés sur la scie d'extrémité, en les pliant et en les soudant.

L'atomiseur lui-même, inséré dans l'extrémité inférieure du tube incurvé étouffé, était fabriqué à partir d'un mince tube de cuivre. Tube pré-recuit, plié un anneau sur un flan en bois usiné. Il a fait les trous, percé d'un mince poinçon, la paroi du tube préalablement amincie avec une lime. En deux rangées sur tout le diamètre de la bague.

J'ai soudé le spray dans les parois latérales d'un long tube, noyant l'extrémité simultanément avec un gros morceau de plaque de cuivre d'épaisseur appropriée. Flux lavé, excès scié.

Après avoir soigneusement nettoyé les surfaces adjacentes et appliqué du flux, le bouchon du réservoir a été scellé. Auparavant, des trous de diamètre important étaient percés dans le couvercle, de sorte qu'une lime ronde les traversait, puis les trous étaient percés au diamètre souhaité - deux pour des tubes en cuivre de 15 mm, un grand, au milieu, pour le goulot de remplissage.

Pour le goulot de remplissage avec du liège, plusieurs pièces appropriées de bronze et de laiton ont été sélectionnées. Le col lui-même doit être suffisamment haut pour dépasser du remplissage de sable de l'appareil. Le bouchon fileté en pouces était composé de pièces du système d'alimentation en eau, le col était soudé à partir de deux boîtiers de ressorts d'usine, de montres mécaniques de bureau démontées.

Bouchon en liège, bouché. J'ai soudé un morceau d'une épaisse plaque de laiton dedans. Un autre cercle en laiton du même diamètre est simplement inséré dans le bouchon et ne permettra pas au joint en caoutchouc de se froisser lors de la torsion.

J'ai fait un tube court pour la sortie du mélange combustible fini d'une manière tout aussi longue - les bords des pièces sont coupés à 45 degrés sur une scie d'extrémité à faible alimentation, pliés, graissés avec de la pâte de flux et soudés avec un brûleur à gaz. C'est possible sur une brique, c'est possible comme ça dans un étau. Oui, vous devez couper les cuivres sur la scie à pendule avec des lunettes - les particules de cuivre volantes sont beaucoup plus lourdes que celles en bois et volent assez loin.

Après avoir scellé les tuyaux de gaz et vérifié l'étanchéité avec de la mousse de savon, un support a été installé sur le réservoir du barboteur (partie du samovar). La meuleuse d'angle a été coupée pour la sortie du tuyau de vidange, les bords ont été nettoyés avec un papier de verre, le support a été soudé au corps en trois points.

Enfin, le barboteur fini est à nouveau soigneusement lavé du flux, y compris à l'intérieur, le pulvérisateur est soufflé et les gouttelettes de soudure qui pénètrent à l'intérieur sont éliminées. Avant utilisation, le clapet doit être lubrifié.

En conclusion, il faut dire que pour les joints d'angle, il est préférable d'utiliser des pièces standard - des parties d'une alimentation en eau en cuivre, cela rendra la structure un peu plus solide et plus avancée technologiquement.

Partie 3. Ensemble de réservoir tampon.