De plus, il y aura un article détaillé sur la fabrication de ce modèle. L'avion est très facile à fabriquer et à entretenir. Aussi électronique, qui y est utilisé, convient aux modèles d'entraîneur, ce qui permet de passer d'un "avion d'entraînement" à une "voltige" sans frais supplémentaires.

Dessiner un modèle au format Excel, l'imprimer et le coller. Ou même dessinez simplement au plafond avec un marqueur sur la règle.

Matériaux:

- Carreau de plafond

- Penoplex

- Ruban coloré

- Règles en bois

- Bâtons et brochettes en bambou

- Contreplaqué fin

- fil d'acier

- Étain

- Ruban d'arrimage pour linoléum

- Colle pour dalles de plafond

- Colle PVA

- Colle époxy

- Velcro

Outils:

- couteau de papeterie

- Règle en métal

- Carré

- Marqueur CD

- ciseaux

- Puzzle

- Papier de verre

- Limes aiguilles

- Pinces à linge

- Seringue pour colle

- ruban électrique

- Pinces

- Tournevis avec forets

- Thermogun

- Fer

Electronique:

Roues - et

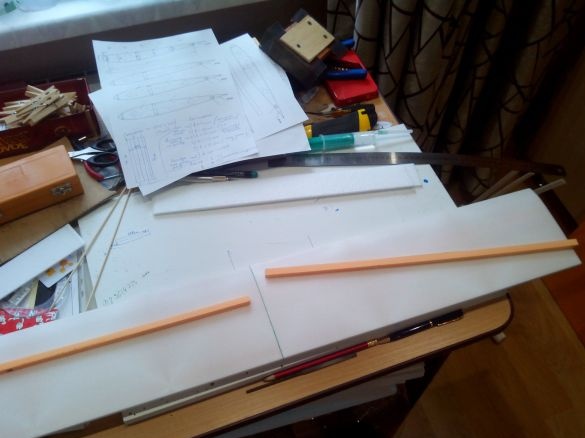

Étape 1. Petits changements dans les dessins.

Depuis le modèle Je l'ai fait deux fois, je vais vous donner une liste des modifications que j'ai apportées au design.

1. Le fuselage s'est élargi de 1 cm et n'a pas rétréci le nez de sorte que toute l'électronique et la batterie s'insèrent à l'intérieur.

2. La partie inférieure du fuselage était en mousse (2 cm d'épaisseur) pour augmenter la résistance de la structure.

3. L'aile est rapprochée de 15 mm de la queue afin que le centre de gravité soit au bon endroit. Et l'aile elle-même sera sans nervures - avec plusieurs espars d'épaisseurs différentes.

4. Le châssis de la première version a été retiré deux fois et il a donc été décidé de renforcer la position de montage du train d'atterrissage.

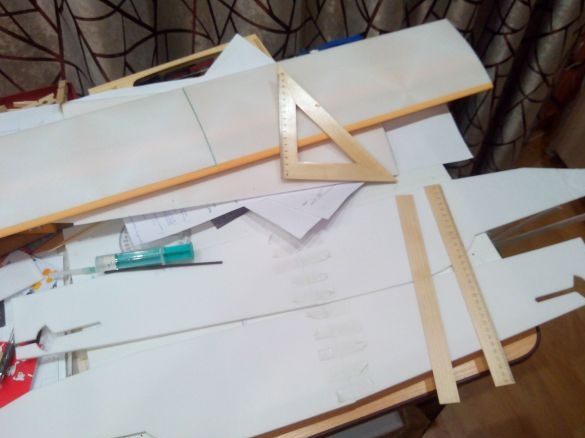

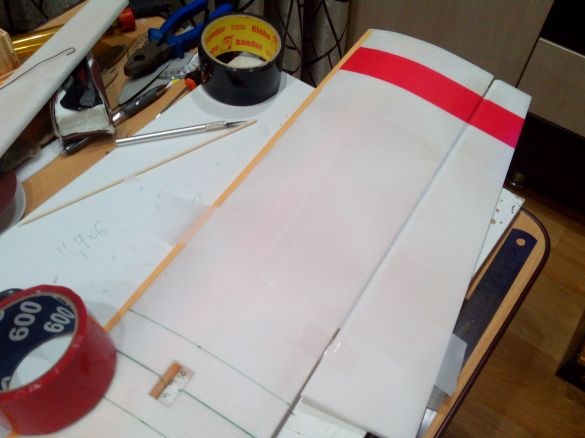

Étape 2. Faire une aile.

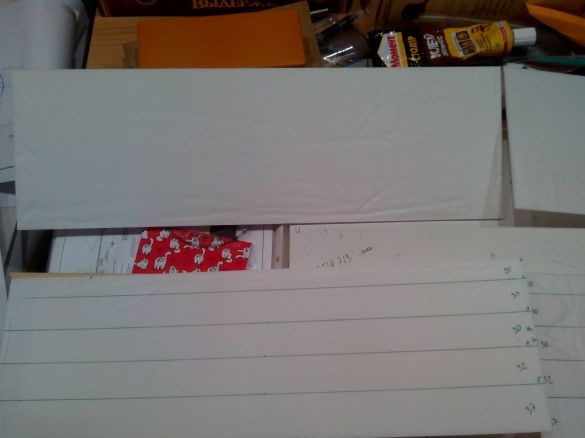

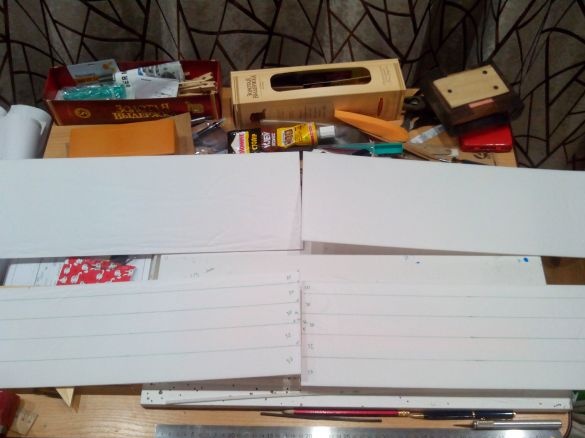

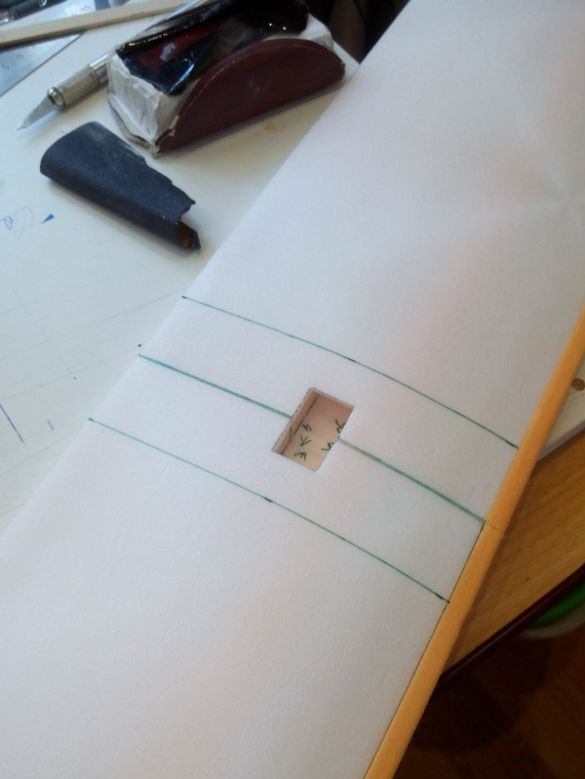

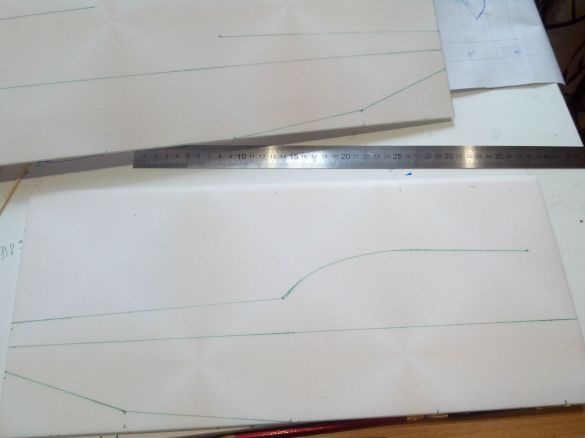

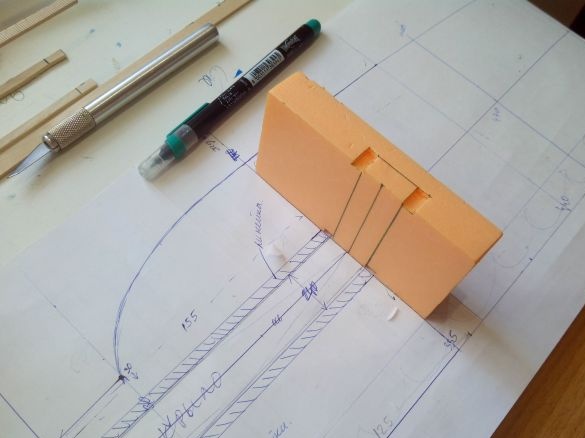

Nous marquons au plafond un marqueur pour disques et découpons avec un cutter quatre rectangles aux dimensions de 155x470 mm. À l'intérieur, tracez des lignes le long desquelles les longerons seront collés. Les distances entre eux sont visibles sur la photo, mais en fonction du profil d'aile à choisir.

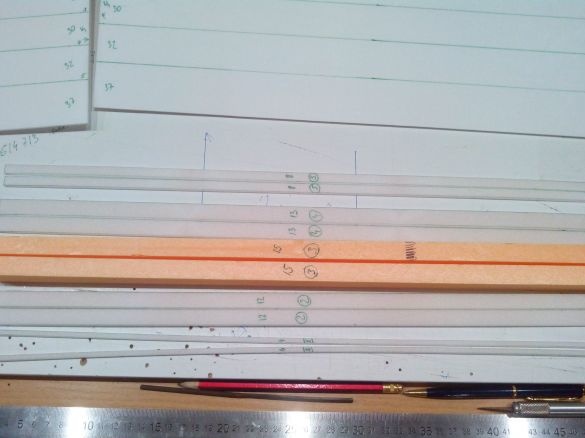

Des morceaux du plafond, nous avons coupé les membres latéraux. La centrale est en penoplex (orange sur la photo)

Nous fixons un longeron en bois collé au longeron en mousse de la règle (longueur 800 mm).

Sur une surface plane, nous collons les parties inférieures des consoles d'ailes, collons les longerons du plafond et de la mousse, nous renforçons le joint des moitiés de l'intérieur avec de petits morceaux (environ 200 mm) de la règle le long des bords avant et arrière et collons les parties supérieures.

Les flans de bord d'attaque sont faits de mousse (ou du plafond) et collés à l'aile.

Une fois la colle sèche, le bord avant est traité avec du papier de verre rugueux et finement broyé.

Les extrémités des ailes sont fabriquées à partir de carreaux de plafond et collées. Ensuite, nous traitons du papier de verre.

Au centre de l'aile près du longeron central, nous avons percé un trou d'un côté pour la sortie des fils vers les servos des ailerons. Plus le trou est petit, plus la résistance de l'aile sera élevée, et donc l'essentiel est de ne pas en faire trop.

Selon le dessin, nous découpons les ébauches d'ailerons, elles sont constituées de deux couches de plafond, et nous collons les moitiés ensemble.

Pour obtenir les mêmes ailerons, nous les connectons les uns aux autres avec du ruban électrique et traitons les bords avec du papier de verre.

Ensuite, sur chacun individuellement, nous écorchons le bord le long duquel l'aileron se connectera à l'aile, à un angle de 45 degrés de deux côtés.

Les ailerons seront attachés à l'aile sur du ruban adhésif. Pour que vous puissiez ensuite insérer l'aile dans le fuselage, nous accrochons pour l'instant un seul aileron. Après cela, l'aile peut être reportée et se diriger vers le fuselage.

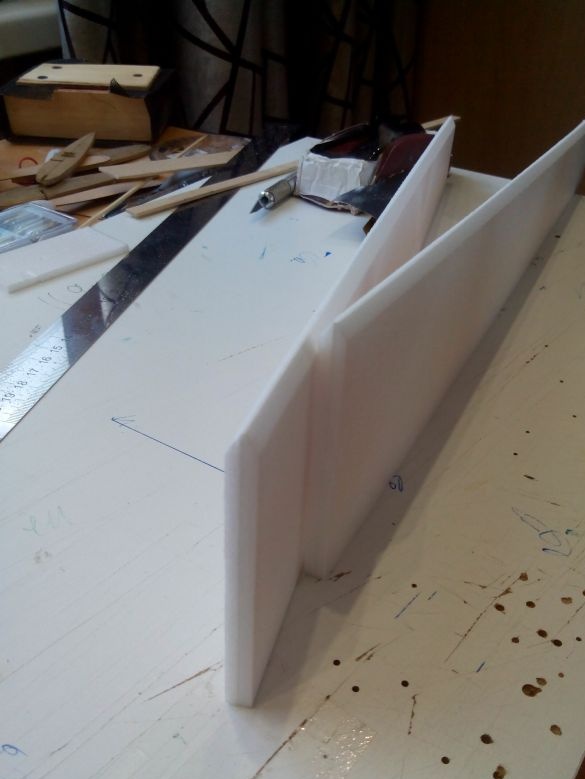

Étape 3. Fabrication du fuselage.

Nous encerclons la partie avant selon le modèle avec un marqueur sur la feuille du plafond directement sur le côté avant et dessinons l'axe sur lequel le moteur, l'aile et le stabilisateur seront situés. De plus, cette ligne sera la bordure séparant les couleurs lors du collage du modèle avec du ruban adhésif.

Nous traitons des parties du fuselage avec du papier de verre, tout comme les ailerons ont été traités.

Les parties de la queue sont alignées de la même manière que le nez. Immédiatement, alors qu'ils sont connectés dans un pack, nous avons découpé les emplacements sous l'unité de queue horizontale et les servos. Ensuite, coupez le fichier. Si vous faites tout soigneusement à ce stade, vous n'avez pas à aligner le stabilisateur.

La connexion des parties du fuselage se combine mieux le long de la ligne médiane, il n'y aura donc pas de déplacement des trous pour le stabilisateur. Les bords à la jonction des moitiés peuvent être corrigés avec du papier de verre. De l'intérieur, au joint des moitiés, collez une bande de dalles de plafond.

Lorsque la colle sèche, collez le fond en mousse plastique du fuselage. A ce stade, nous alignons tout selon le carré, sinon la moindre distorsion affectera alors les caractéristiques de vol. Mettez de côté le fuselage pour sécher et continuer.

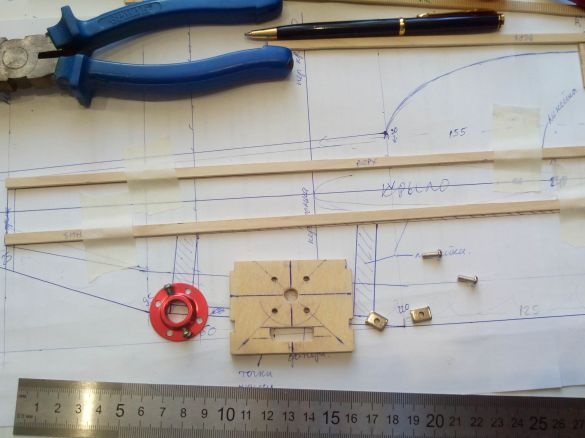

Étape 4. Production de supports de moteur et de plates-formes sous le châssis.

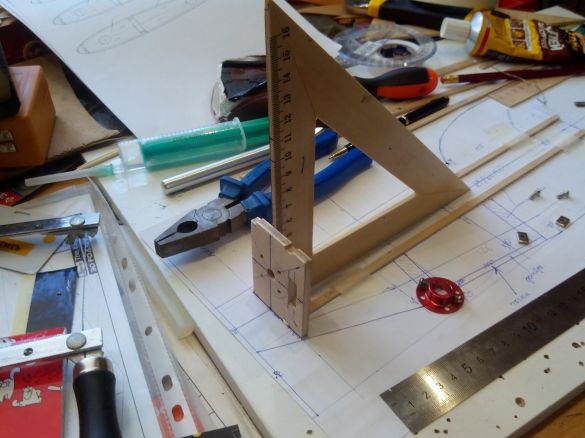

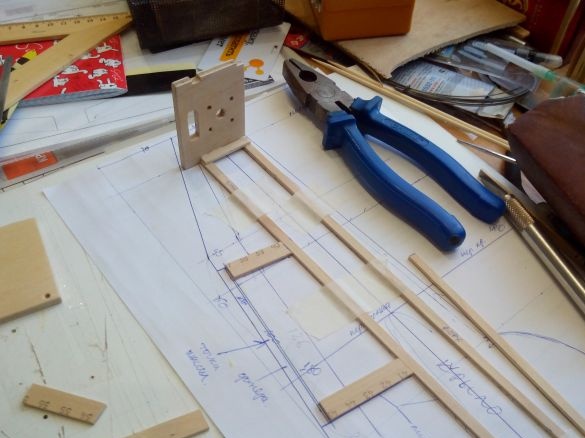

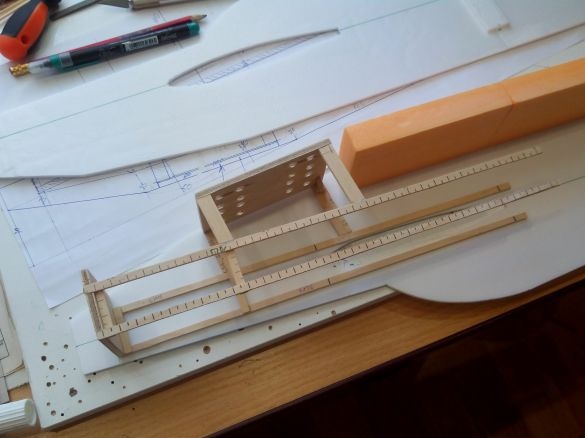

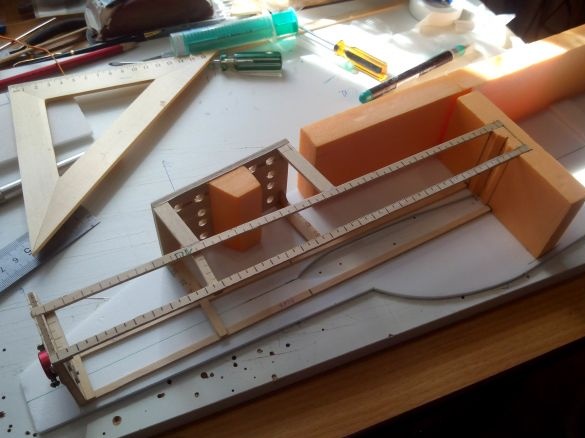

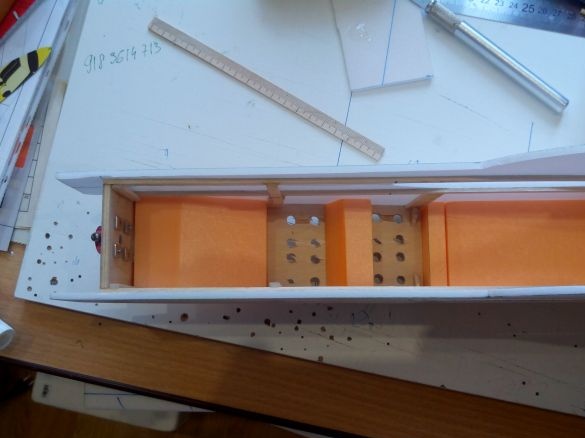

Nous dissolvons la règle en bois sur les lattes de 5 mm de large et dans le dessin, nous commençons à coller le cadre PVA avec de la colle. Le châssis du moteur est en contreplaqué de 3 mm, le trou sur celui-ci est destiné à la sortie des fils vers le régulateur de vitesse. Collez toutes les pièces à l'aide d'un carré. Tondre le moteur à l'avenir, si nécessaire, il est préférable de mettre en œuvre en plaçant des rondelles sous le support du moteur plutôt que de fixer doucement le support du moteur.

Ensuite, nous mettons des supports pour la plate-forme sous le châssis sur l'adhésif.

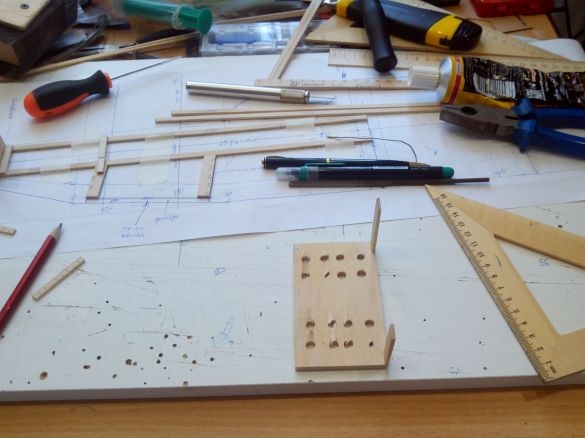

Nous avons également découpé la plateforme en contreplaqué de 3 mm. Pour réduire le poids, nous forons des trous, mais vous n'avez pas besoin d'être zélé, car lors de l'atterrissage, cet endroit recevra de lourdes charges.

La deuxième partie de la structure est collée ensemble sous forme de miroir et collée au support moteur et au train d'atterrissage. Avant que la colle ne sèche, nous mettons une carte en plastique sous le côté droit comme sauvegarde.

Nous appliquons cette conception au nez du fuselage. L'aile sera située entre deux racks.

Découpez dans la mousse (20 mm d'épaisseur) le cadre, qui sera situé immédiatement derrière l'aile. Nous faisons de petits renfoncements en dessous pour les lattes.

Nous collons le cadre en mousse plastique dans le fuselage le long de la place. Ensuite, nous collons la structure du support moteur et de la plate-forme sous le châssis.

On colle la deuxième partie du fuselage, sans oublier le carré. Dans la partie arrière, nous plaçons des cadres. Les emplacements dans les cadres pour le câblage des servos de queue sont plus pratiques à couper dans la partie supérieure.

Voici à quoi ressemble le nez à l'intérieur. Nous attachons un bloc de mousse au coussin de montage du châssis, puis les vis qui seront utilisées pour visser le châssis n'endommageront pas l'électronique.

Nous préparons le couvercle pour l'arrière du fuselage, mais ne le collons pas pour le rendre plus pratique pour poser les fils à l'arrière.

Nous plaçons les fils des servos de queue, les saisissons avec des morceaux de ruban adhésif et insérons les servos eux-mêmes dans les trous (sans colle). Gauche - servo d'ascenseur, droit - gouvernail. Je recommande de prendre des notes appropriées sur les fils pour que plus tard, il soit plus facile de les connecter au récepteur.

Le travail à l'intérieur de la queue est terminé, vous pouvez sceller le couvercle.

Nous collons la zone sous la roue arrière des règles ou prenons un morceau de contreplaqué de 3 mm. Il est préférable de coller sur une colle époxy de cinq minutes.

Dans la partie supérieure, strictement au centre, nous découpons l'assise sous la quille.

Le couvercle du compartiment électronique est fabriqué à partir du plafond. À l'intérieur, sur tout le couvercle, collez la brochette de bambou avec de la colle au plafond. Dans la partie «pseudoglass», on plie la brochette en la chauffant au fer. Pour augmenter la résistance, nous saisissons la brochette avec un adhésif thermofusible.

Étape 5. La queue.

Le stabilisateur et la quille m'ont été laissés par le premier modèle, puis je n'ai pas deviné photographier le processus. Mais leur fabrication ne devrait pas poser de difficultés.

Le stabilisateur et l'élévateur sont constitués de deux couches de plafonds strictement conformes aux dessins, et les charnières sont constituées de bandes de ruban adhésif double face, collées entre les couches. Le joint, par analogie avec les ailerons, est poncé des deux côtés à un angle de 45 degrés. De plus, un renfort de fil est collé entre les couches du plafond de l'ascenseur afin que les deux moitiés fonctionnent de manière synchrone. Collez les brochettes de bambou sur le bord avant du stabilisateur, toujours avec une saillie au-delà. Ainsi, le stabilisateur sera plus fort et les bambous protégeront l'écart de l'herbe pendant les décollages et les atterrissages.

Le plumage horizontal est prêt - vous pouvez le coller avec du ruban adhésif.

La quille et le gouvernail, pour le soulagement, sont faits d'une couche de tuile de plafond. L'articulation est également écorchée. Les boucles du gouvernail sont directement recouvertes de ruban.

Étape 6. Coller le modèle avec du ruban adhésif.

La couleur du modèle est préférable de choisir dans le calcul qu'il s'agit d'un modèle de transition, du «coach» aux «pilotes». Et par conséquent, il doit être bien lu dans l'air. Le bas du fuselage est noir, le haut rouge. Nous fabriquons l'aile en dessous du rouge, au-dessus du blanc et ajoutons des terminaisons noires. L'unité de queue est maintenue dans le même schéma de couleurs.

Tout d'abord, collez le fuselage avec du ruban adhésif.

Ensuite, nous collons la partie inférieure avec du ruban noir et collons les servos de queue. Meilleur sur un époxy de cinq minutes.

Nous collons le couvercle du compartiment électronique avec du ruban rouge et du «pseudoglass» avec du ruban métallique.

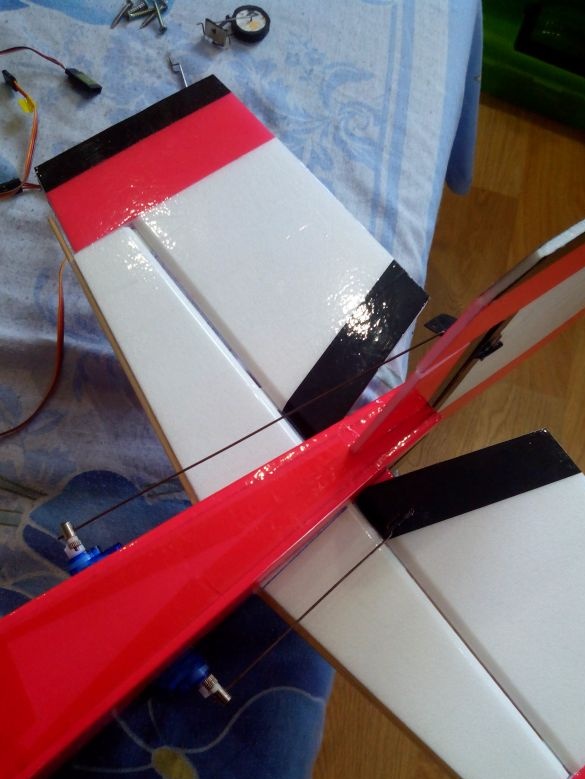

Nous commençons à coller l'aile d'abord avec du ruban blanc, puis du rouge, et finissons avec du noir pour que toutes les inexactitudes soient fermées.

Lorsque la moitié de l'aile est recouverte, nous l'insérons dans le fuselage, mais sans colle.

Nous fixons le deuxième aileron et collons la seconde moitié symétriquement à la première.

Après avoir terminé le serrage, collez l'aile. Pour une plus grande résistance, il est préférable de coller sur de l'époxy, mais si ce n'est pas le cas, utilisez de la colle pour plafond avec fixation avec de la colle chaude de l'intérieur.

Étape 7. Collage du stabilisateur et de la quille.

Il est préférable de coller le stabilisateur en plaçant le fuselage sur une surface plane afin de contrôler l'horizontalité.

Pour fixer la quille de manière plus fiable, nous y collons deux morceaux de plafond, et pour que l'ascenseur ne la touche pas, nous faisons une coupe. L'installation verticale de la quille peut être vérifiée avec un fil à plomb ou un grand carré.

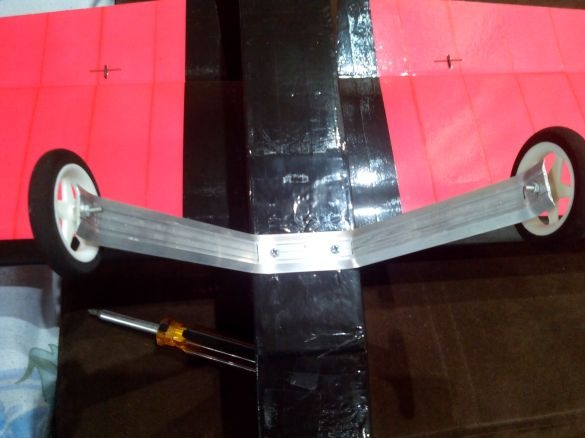

Étape 8. Fabrication du châssis.

Nous plions le train d'atterrissage de la plaque pour fermer les joints en linoléum. Aux extrémités, nous forons des trous pour les boulons d'essieu.

Nous forons un trou dans la roue au diamètre souhaité et le fixons au rack. Il est préférable de fixer l'écrou avec une goutte de vernis à ongles ou avec un frein filet spécial.

Nous fixons le train d'atterrissage au fuselage avec deux vis.

Nous plions le porte-bagages arrière en fil d'acier. Nous fixons tout avec un morceau d'étain sur une vis autotaraudeuse.

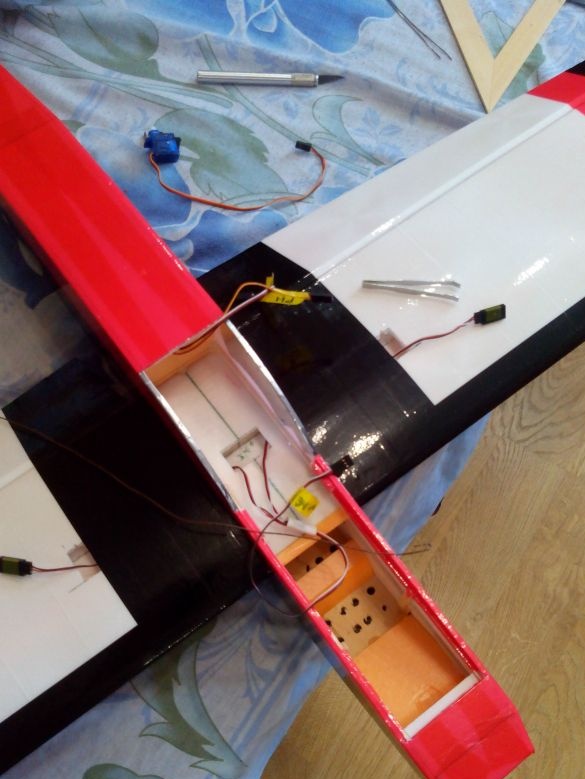

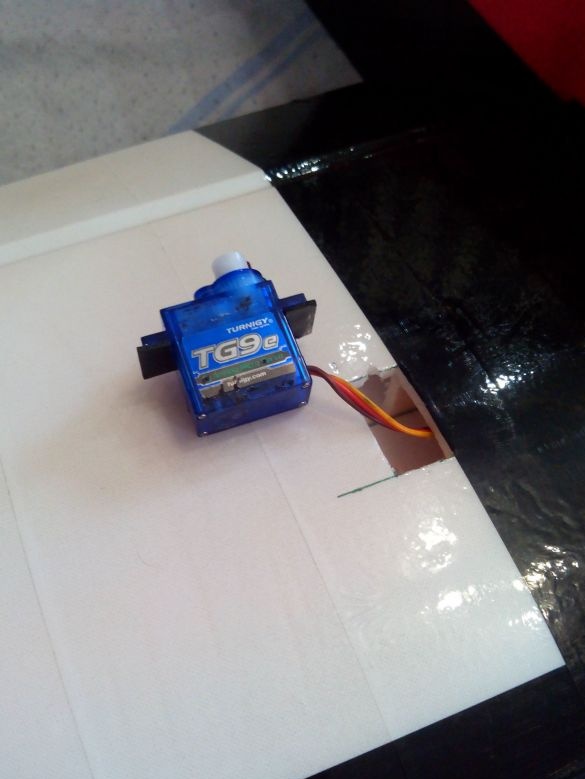

Étape 9. Installation de l'électronique.

À l'aide d'une aiguille, nous «trouvons» un longeron en bois dans l'aile, appliquons le servo avec la base, encerclons le marqueur et découpons le siège. En utilisant le fil plié, nous étendons les extrémités du câble en Y dans les trous.

Nous connectons les servos au câble en Y et les fixons dans les sièges avec du ruban de montage ou de la colle époxy.

Les sangliers dans les volants et les ailerons peuvent être collés achetés ou fabriqués eux-mêmes à partir de plastique approprié, par exemple, un coin de bâtiment ou un vieux CD-ROM. Avec un foret mince, nous forons plusieurs trous dans les verrats afin que vous puissiez modifier mécaniquement les coûts, et dans la partie inférieure, nous faisons un trou pour un morceau de fil, afin que le sanglier soit mieux fixé et ne sorte pas. Nous collons des sangliers sur une époxy de cinq minutes.

Les tiges sont en fil d'acier rigide. Vous pouvez le fixer soit avec des loquets des deux côtés, soit plier le «serpent» d'un côté et fixer l'autre extrémité avec un loquet (comme sur la photo).

Sur l'empennage de queue de la traction et du porc nous avons mis de la même manière.

La base du moteur (dans ce cas, elle est de type "champignon") est boulonnée sur le support moteur. Et pour fixer le moteur lui-même sur la base, nous avons découpé deux trous dans l'arc (haut et bas) afin d'avoir accès aux boulons de fixation. Sur ce type de moteur, je recommande fortement de remplacer immédiatement les boulons à tête fraisée par des boulons ordinaires, avec un tournevis! Parce que les vis à six pans creux ne peuvent pas être bien serrées, et si vous utilisez un frein filet, vous ne pouvez tout simplement pas le dévisser.

Étape 10. La touche finale.

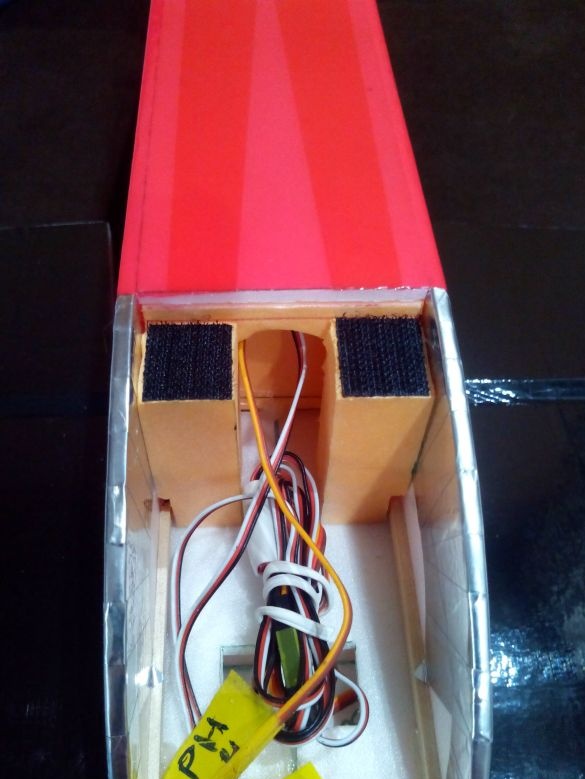

Fixez le couvercle du compartiment électronique avec du Velcro. Pour ce faire, collez des blocs de mousse avec des moitiés de Velcro à l'intérieur du fuselage et collez les deuxièmes moitiés sur le couvercle. À partir d'un trombone, nous fabriquons une petite poignée, pour laquelle il sera plus pratique de tirer le couvercle. De l'intérieur, le trombone est plié sur du bambou et fixé avec un adhésif thermofusible.

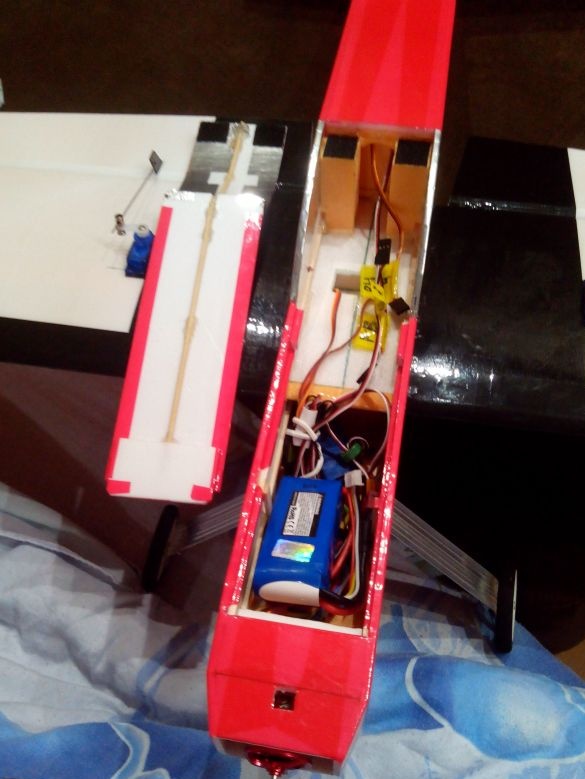

Nous plaçons le reste de l'électronique à l'intérieur, connectons tous les fils et empilons la batterie pour vérifier l'alignement. Le centre de gravité n'est qu'à un tiers du bord d'attaque de l'aile.

Tout, le modèle est prêt pour les premiers vols!

Poids en vol du modèle = 640 grammes.

Si vous retirez le châssis, vous pouvez alléger le modèle de 50 grammes.

Mais même avec le châssis, le modèle se comporte très bien dans l'air - il y a suffisamment de moteur pour les acrobaties aériennes simples.

À l'avenir, lorsque l'expérience de pilotage deviendra plus grande, j'ajoute un cône de nez et un cockpit (ils peuvent être vus sur la première photo), mais cela ne sert à rien de les faire pour les pilotes novices, car cela allonge le processus de création d'un avion pendant au moins une journée.

Vidéo des vols: